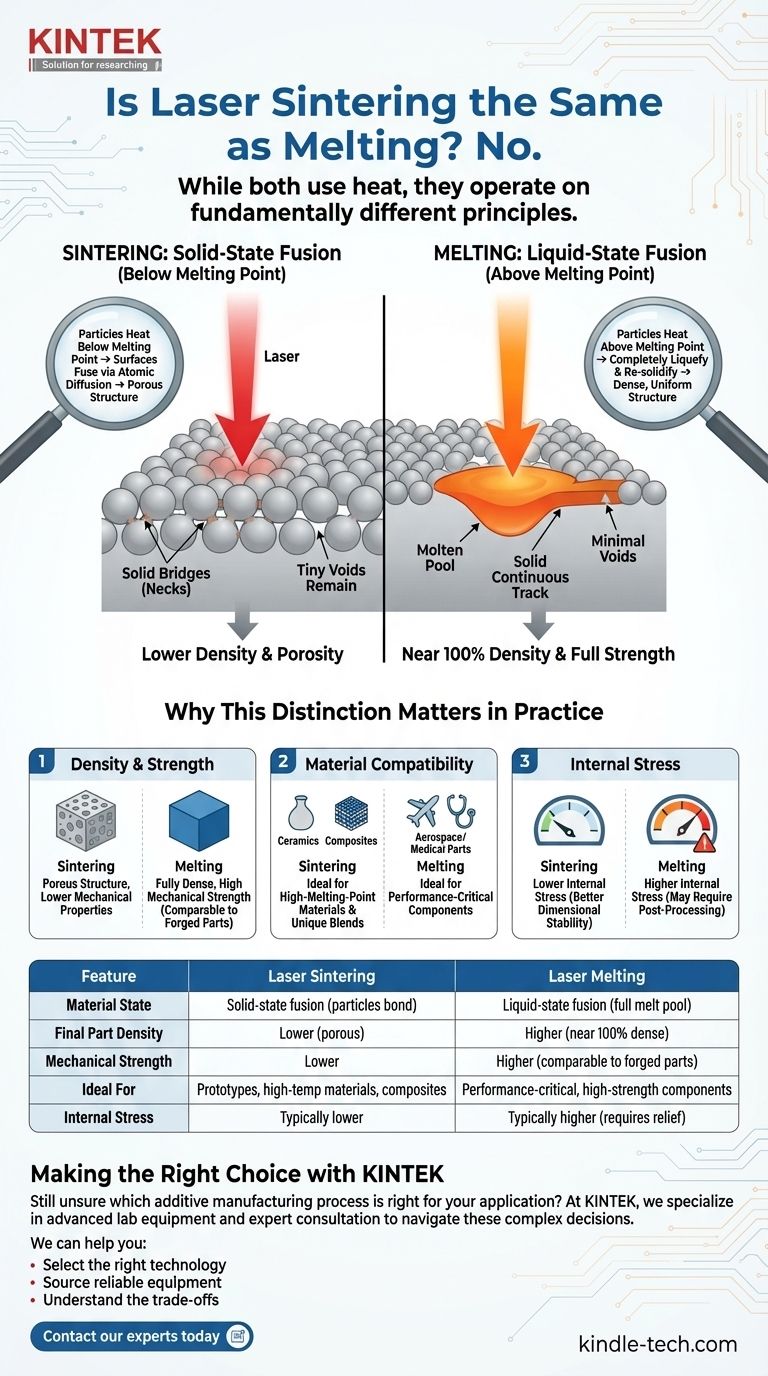

いいえ、レーザー焼結は溶融と同じではありません。どちらのプロセスも熱を使用して粉末から固体オブジェクトを形成しますが、根本的に異なる原理で動作します。レーザー焼結は、材料が完全に液体になることなく、粒子同士が融合するのに十分な熱を加えます。

決定的な違いは、融合中の材料の状態にあります。焼結は粒子が互いに「溶接」される固体状態のプロセスであるのに対し、溶融は粒子が完全に液化され再形成される液体状態のプロセスです。この違いは、完成した部品の密度、強度、材料特性に大きな影響を与えます。

根本的な違い:固体状態融合 対 液体状態融合

この概念を真に理解するには、微視的なレベルで何が起こっているかを理解する必要があります。「焼結」と「溶融」という用語は、2つの異なる物理的変化を表しています。

焼結中に起こること

焼結プロセスでは、レーザーが粉末層に熱エネルギーを供給します。この熱は、材料の融点未満に保たれるように注意深く制御されます。

エネルギーは粉末粒子の表面の原子を励起し、それらが境界を越えて拡散し、隣接する粒子と結合するようにします。この原子拡散として知られるプロセスにより、粒子間に固体ブリッジ、つまり「ネック」が形成されます。

各粒子の核となる材料が液化することは決してありません。非常に粘着性のある2つのパン生地のボールを押し付けるようなものだと考えてください。触れた場所で融合しますが、単一の液たまりに溶けるわけではありません。その結果、融合した粒子の間に微小な隙間が残るため、本質的に多孔質な固体の塊ができます。

溶融中に起こること

選択的レーザー溶融(SLM)などの溶融を使用するプロセスでは、レーザーのエネルギーは材料の温度を融点以上に上昇させるのに十分なほど高くなります。

これにより、粉末の結晶構造が完全に破壊され、局所的な領域が小さな溶融プールに変わります。

この液体金属が冷却・凝固し、均一で完全に密度の高い構造になります。レーザーが移動するにつれて、溶接工が溶接ビードを敷くのと同じように、ボイドがほとんどまたはまったくない連続した固形材料のトラックが作成されます。

この区別が実際上重要である理由

固体状態プロセスと液体状態プロセスの違いは単なる学術的なものではなく、最終部品の特性と用途を直接決定します。

密度と強度への影響

焼結部品は本質的に多孔質です。結合した粒子間に残る隙間により、同じ材料の固体ブロックと比較して密度が低くなります。この多孔性は、引張強度や疲労耐性などの機械的特性の低下につながることがよくあります。

溶融部品はほぼ完全に高密度です。材料が完全に液化して再凝固するため、溶融によって作られた部品は99%を超える密度を達成でき、従来の鍛造部品や鋳造部品に匹敵する機械的特性を持つことがよくあります。

材料適合性への影響

焼結は、特定のセラミックスや難治性金属など、融点が非常に高い材料に非常に効果的です。これらの材料を溶融させるのに必要なエネルギーレベルに到達することは非現実的であったり、材料を損傷させたりする場合があるため、焼結が優れた選択肢となります。

また、溶融に適さない可能性のある異なる材料の粉末を焼結することで、独自の材料ブレンドを作成することも可能です。

内部応力への影響

溶融に伴う激しい急速な加熱および冷却サイクルは、部品にかなりの残留応力を引き起こす可能性があります。この応力は反りや亀裂の原因となる可能性があり、除去するためには後処理の熱処理が必要になることがよくあります。

焼結はより低い温度で行われるため、通常、内部応力が少なく、機械から取り出した直後の寸法安定性が向上する可能性があります。

トレードオフの理解

どちらのプロセスも万能に「優れている」わけではありません。それぞれに明確な利点と欠点があり、異なる目的に適しています。

焼結:速度と材料の柔軟性

焼結の主な利点は、溶融が困難な材料を処理できることです。また、材料の体積あたりに必要なエネルギーが少ないため、より高速なプロセスになる可能性があります。

焼結の欠点:多孔性

この柔軟性の避けられないトレードオフは多孔性です。最大の強度、密度、または気密性が重要となるあらゆる用途において、純粋に焼結された部品は、浸透(細孔を別の材料で充填する)などの二次加工なしでは不適切であることがよくあります。

溶融:優れた機械的性能

溶融ベースのプロセスの明確な利点は性能です。結果として得られる高密度で均質な部品は、強度があり、耐久性があり、航空宇宙、医療、自動車産業における高応力で性能が重要な用途に適しています。

溶融の欠点:応力と複雑さ

溶融に関わる高いエネルギーは課題を生み出します。このプロセスでは、残留応力を管理するために、より注意深い制御が必要となり、欠陥を導入することなく効果的に処理できる材料の種類が制限される可能性があります。

目標に合わせた正しい選択

アプリケーションの要件によって、選択すべきプロセスが決まります。この核となる違いを理解することで、仕事に適したツールを選択できるようになります。

- 最大の密度と機械的強度が主な焦点である場合: 性能が重要なコンポーネントについては、SLMや電子ビーム溶融(EBM)などの完全溶融に基づいたプロセスを選択する必要があります。

- 高温セラミックスの加工や新しい材料複合材の作成が主な焦点である場合: 選択的レーザー焼結(SLS)などの焼結は、完全溶融が非現実的な場合に明確な利点を提供します。

- プロトタイプや構造的完全性が最優先事項ではない部品の作成が主な焦点である場合: 焼結は、より高速で多用途なオプションになる可能性があります。

融合の物理学を理解することで、マーケティング用語にとらわれず、エンジニアリング要件に真に合致する積層造形プロセスを選択できます。

要約表:

| 特徴 | レーザー焼結 | レーザー溶融 |

|---|---|---|

| 材料の状態 | 固体状態での融合(粒子が結合) | 液体状態での融合(完全な溶融プール) |

| 最終部品の密度 | 低い(多孔質) | 高い(ほぼ100%高密度) |

| 機械的強度 | 低い | 高い(鍛造部品に匹敵) |

| 最適用途 | プロトタイプ、高温材料、複合材 | 性能が重要な高強度コンポーネント |

| 内部応力 | 通常低い | 通常高い(応力除去が必要な場合がある) |

まだ、どの積層造形プロセスがアプリケーションに適しているかわからない場合は?

焼結と溶融の選択は、最終部品で目的の材料特性、密度、性能を達成するために重要です。KINTEKでは、これらの複雑な決定を乗り切るために必要な高度なラボ機器と専門家のコンサルティングを提供することを専門としています。

私たちが支援できること:

- 特定の材料と性能目標に合った正しい技術の選択。

- 材料研究とプロセス開発のための信頼できる機器の調達。

- トレードオフを理解し、製造ワークフローを最適化すること。

お客様のプロジェクト要件について話し合いましょう。 今すぐ専門家に連絡して、成功のために最適なプロセスを選択してください。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- スパークプラズマ焼結炉 SPS炉

よくある質問

- ワイプドフィルム蒸発器の利点は何ですか?熱に弱い材料を劣化させることなく精製

- 鋼の熱処理に影響を与える要因とは?優れた材料特性を実現するためのプロセスの習得

- アーク炉とプラズマアーク炉の違いは何ですか?熱処理のニーズに合った適切なツールを選びましょう

- 製紙廃棄物の前処理における実験室用撹拌機またはホモジナイザーの役割は何ですか?発酵収率の最大化

- バイオマスには3つの種類があります。木質系、農業系、廃棄物系のガイド

- TSAの前に乾燥装置を設置する必要があるのはなぜですか? CO2回収効率と吸着剤寿命を向上させる

- バッチ式熱分解のプロセスとは?廃棄物をエネルギーに変換するためのステップバイステップガイド

- 窒化雰囲気の品質管理に電子流量計はどのように貢献しますか?精密プロセスの習得