セラミック型での作業は、スリップキャスティングと呼ばれるプロセスであり、液状粘土(スリップ)を多孔質の石膏型に流し込み、固体の粘土層が形成されるのを待ち、その後、できた製品を取り出すというものです。この技術の成功は、石膏型がスリップからどのように水分を吸収して均一な鋳造品を作るかを理解することにかかっています。

スリップキャスティングの核となる原理は、単に手順に従うことではなく、時間の管理です。多孔質の石膏型がアクティブなツールとなり、液状粘土から水分を吸い上げて製品の壁を形成します。このプロセスをどれくらいの時間放置するかが、あなたが制御する最も重要な変数です。

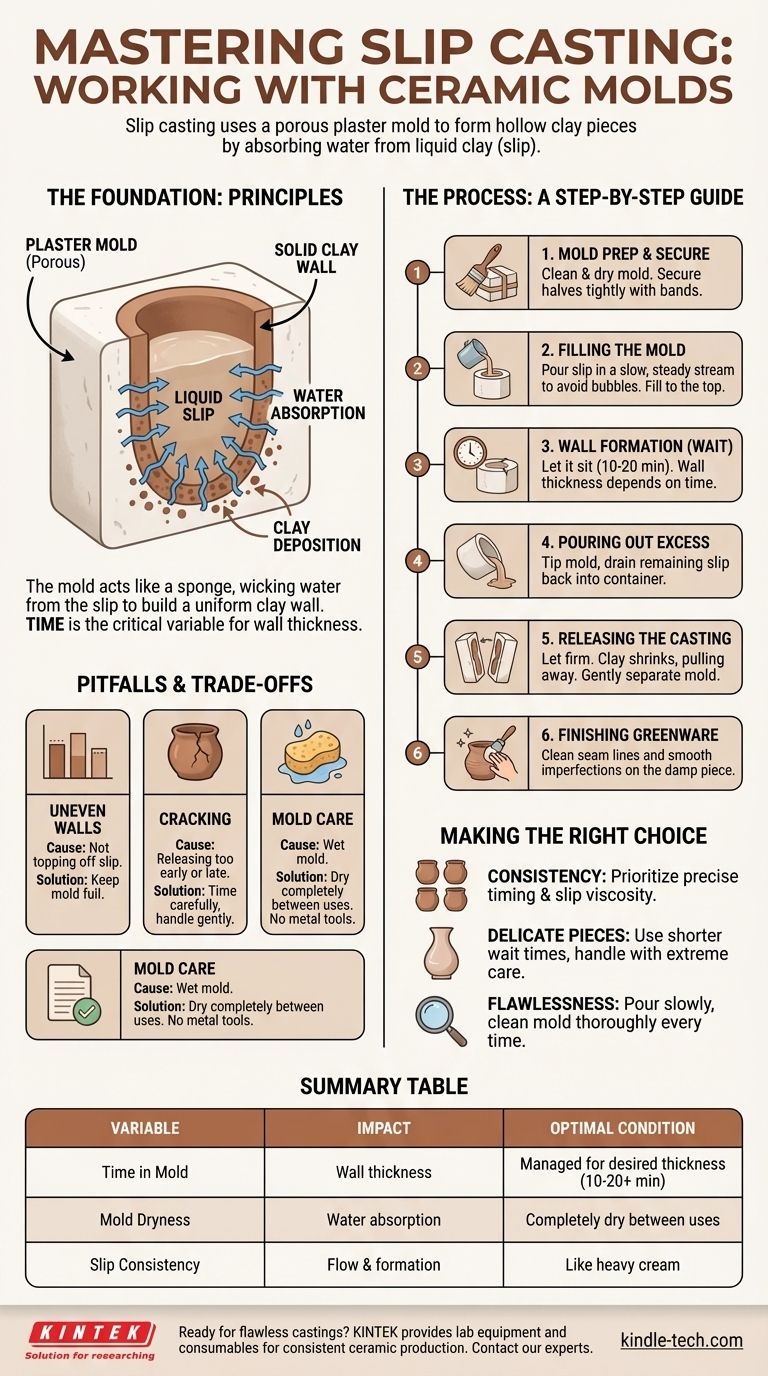

基礎:仕組みの理解

手順を詳しく説明する前に、材料と作用している科学的原理を理解することが不可欠です。この知識は、プロセスを推測ゲームから再現可能な技術へと変えます。

セラミック型とは?

スリップキャスティングに使用されるほとんどのセラミック型は、プラスター・オブ・パリで作られています。この材料が使用されるのには重要な理由があります。それは、非常に多孔質であるためです。

石膏の役割

石膏型を、高密度で喉の渇いたスポンジと考えてください。液状粘土を中に注ぐと、石膏は接触した内面からスリップの水分を吸い上げ始めます。

水分が引き離されるにつれて、粘土粒子が型壁に堆積し、固い層を形成します。スリップが型の中にある時間が長いほど、この層は厚くなります。

スリップとは?

スリップは、単に粘土と水を混ぜたもので、濃いクリーム状の粘度に調整されています。これは懸濁状態を保ち、制御された速度で水分を放出するように調合されており、キャスティングに理想的です。

コアとなるスリップキャスティングプロセス:ステップバイステップガイド

原理を理解したところで、実際的な適用手順を見ていきましょう。各ステップは、きれいで一貫した結果を生み出すように設計されています。

ステップ1:型の準備

始める前に、型が完全に清潔で乾燥していることを確認してください。内部のほこりや破片は、完成品に移ってしまいます。

型の各部分を強力な輪ゴムやストラップでしっかりと固定します。目的は、スリップが漏れ出すのを防ぐための密着した継ぎ目を作ることです。

ステップ2:型の充填

スリップをゆっくりと一定の流れで型の開口部に注ぎます。速すぎると空気が入り込み、最終製品にピンホール(小さな穴)ができる原因となります。

型を上部まで完全に満たします。石膏が水分を吸収するため、スリップのレベルはわずかに下がりますので、最初の数分で継ぎ足す必要があるかもしれません。

ステップ3:壁の形成(重要な待ち時間)

ここで魔法が起こります。型が水分を吸収するにつれて、粘土の固い壁が形成されます。この壁の厚さは時間によって決まります。

一般的な待ち時間は10分から20分ですが、これはスリップの状態と型の湿り具合によって異なります。上部の縁をそっとこすって壁の厚さを確認することで、進行状況をチェックできます。

ステップ4:余分なスリップの排出

目的の壁の厚さが達成されたら、型を注意深く傾けて、残りの液状スリップを容器に戻し注ぎ出します。

内部の表面が不均一になるのを防ぐため、数分間逆さまにして型を排水させ、残りの滴りも完全に取り除きます。

ステップ5:鋳造品の取り出し

鋳造品は取り出す前に固まる必要があります。粘土が乾くにつれて、わずかに収縮し、石膏の壁から離れます。これが取り出しのサインです。

輪ゴムを注意深く外し、型の両面をそっと分離します。抵抗がある場合は、もう少し待ってください。無理に引っ張ると製品が損傷します。

ステップ6:グリーンウェアの仕上げ

新しく取り出された製品は「グリーンウェア」と呼ばれます。まだ湿っていて壊れやすい状態です。この段階で、フェトリングナイフやスポンジを使って、継ぎ目(シームライン)を注意深くきれいにし、わずかな不完全な部分を滑らかにします。

トレードオフと落とし穴の理解

スリップキャスティングは精密ですが、いくつかの一般的な問題が発生する可能性があります。事前に理解しておくことがトラブルシューティングの鍵となります。

壁の厚さの不均一性

これは通常、初期の水分吸収中にスリップのレベルが下がったときに継ぎ足しを怠ったことが原因です。壁形成の段階では、常に型を満たした状態を維持してください。

乾燥中のひび割れ

ひび割れは主に2つの理由で発生します。製品が柔らかすぎるうちに早すぎる取り出すと、変形してひび割れる可能性があります。逆に、型の中に置きすぎると、硬い石膏に対して収縮する際にひび割れの原因となります。

型のケアは不可欠

石膏型はこのプロセスにおけるあなたの最も重要な資産です。使用するたびに完全に乾燥させる必要があります。水浸しの型はこれ以上水分を吸収できず、良い鋳造品はできません。金属製の道具で内側をこすらないでください。表面が損傷します。

あなたの目的に合った選択をする

優れた結果を得ることは、あなたの特定の目的にかかっています。努力を集中させるために、これらのガイドラインを使用してください。

- 複数の製品で一貫性を最優先する場合: 厳密なタイミング管理と、注ぐたびに全く同じ粘度のスリップを使用することを優先してください。

- 薄く繊細なオブジェクトの作成を最優先する場合: 壁形成中の待ち時間を短くし、結果として得られたグリーンウェアを極めて慎重に取り扱ってください。

- 不完全さを避けることを最優先する場合: ゆっくりと注いで気泡を防ぐこと、そして毎回使用前に型を徹底的にきれいにすることに集中してください。

最終的に、スリップキャスティングを習得することは、スリップ、型、そして時間との関係性を体感することなのです。

要約表:

| 主要な変数 | キャスティングへの影響 |

|---|---|

| 型の中の時間 | 壁の厚さを決定します。短すぎると壁が薄くなり、長すぎるとひび割れの原因になります。 |

| 型の乾燥度 | 水分吸収に不可欠です。濡れた型では適切にキャスティングできません。 |

| スリップの粘度 | 濃いクリーム状であるべきです。流れと壁の形成に影響します。 |

完璧なセラミック鋳造品を実現する準備はできましたか? スリップキャスティングプロセスの精度は、信頼できる機器と材料にかかっています。KINTEKは、一貫したセラミック製造のための実験室機器と消耗品を専門としています。ワークフローと結果を向上させる方法について、当社の専門家にご相談ください。今すぐお問い合わせください。

ビジュアルガイド