ゴムコンパウンドの混合は、原料ポリマーと添加剤を特定の物理的特性を持つ均一な材料に変換する重要なプロセスです。これを達成するための主要な産業的方法は、オープン2本ロールミルでの混合、またはバンバリーミキサーのようなより複雑な内部ミキサー内での混合の2つです。

オープンミルと内部ミキサーの選択は、どちらが「優れているか」ではなく、その作業に適したツールはどちらかということです。これは、小バッチの柔軟性の必要性と、大量生産の効率と一貫性の要求とのバランスを取る戦略的な決定です。

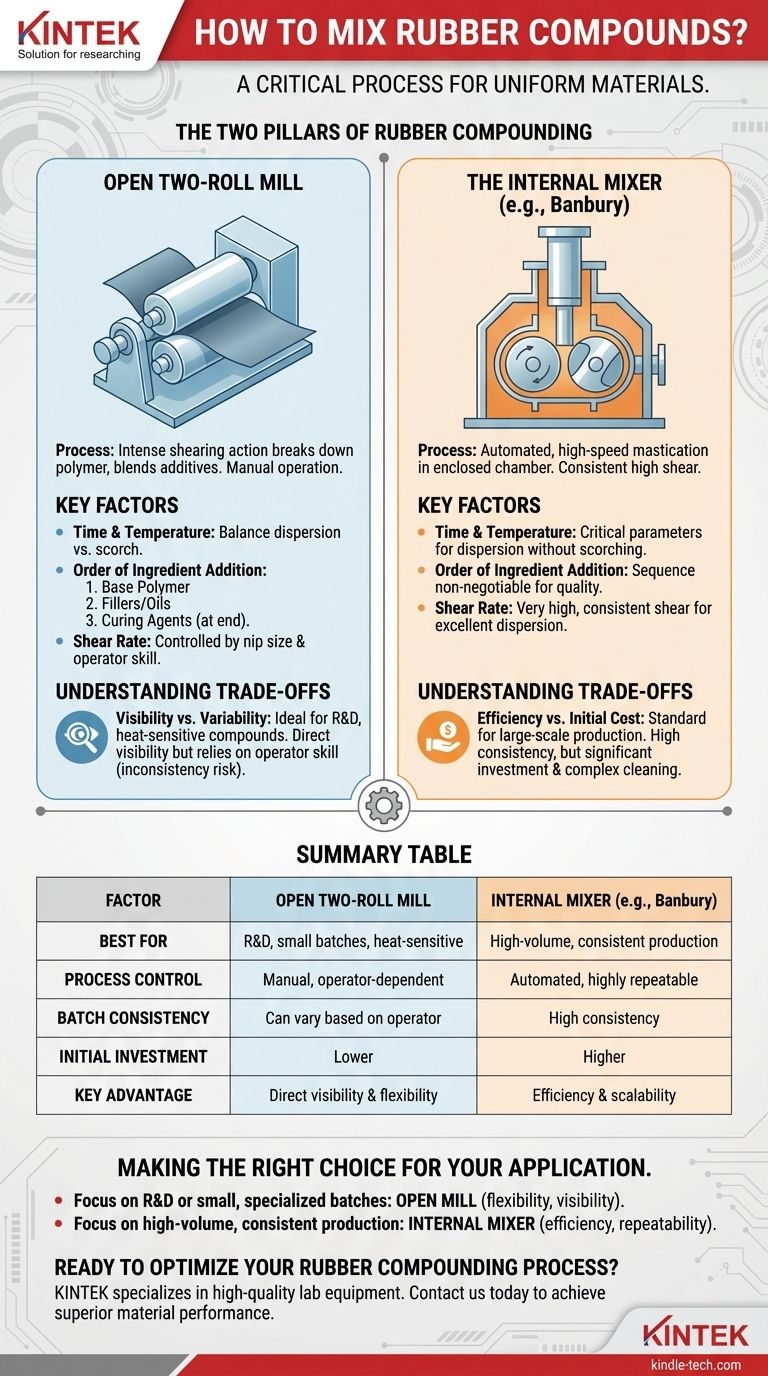

ゴム配合の2つの柱

各機器の動作方法を理解することが、用途に合ったプロセスを選択するための第一歩です。各方法は、材料に異なるせん断力とエネルギーを与え、最終的なコンパウンドに直接影響を与えます。

オープン2本ロールミル

オープンミルは、ゴム混合のための古典的で基本的なツールです。これは、互いに逆方向に回転する2つの大きな水平ロールで構成されています。

これらのロール間の隙間は、ニップと呼ばれ、正確に調整できます。ゴムがニップを通過する際、激しいせん断作用によりポリマーが分解され、様々な添加剤がブレンドされます。

この方法は非常に手作業に依存します。オペレーターは、均質な混合を確実にするために、ロールからゴムシートを繰り返し切り取り、ニップに再度供給します。

内部ミキサー

業界標準のバンバリーミキサーのような内部ミキサーは、同じ機能を実行しますが、完全に密閉されたチャンバー内で行います。

チャンバー内では、2つの特殊な形状のローターが互いに向かって回転し、ゴムを混練します。ラム(押し込み装置)が上から押し下げられ、材料がローター間の高せん断ゾーンに常に押し込まれるようにします。

このプロセスは自動化されており、オープンミルよりもはるかに高い速度と圧力で動作するため、大幅に大きなバッチサイズを処理できます。

混合プロセスにおける主要な要因

使用する機器に関係なく、最終的なゴムコンパウンドの品質は、いくつかの主要な変数を正確に制御することにかかっています。

時間と温度

これらは最も重要なパラメーターです。目標は、コンパウンドが焦げ付き(早期加硫)を開始するほど温度を上げずに、フィラーの良好な分散を達成するのに十分なエネルギーを投入することです。

材料添加の順序

材料を追加する順序は、品質にとって譲れないものです。

まず、ベースポリマーを混練して分子量を分解します。次に、フィラーとプロセスオイルが追加されます。最後に、加硫剤(硫黄など)は、焦げ付きを防ぐために通常低温で、サイクルの最後に加えられます。

せん断速度

せん断力は、材料をブレンドする力です。内部ミキサーは非常に高く一貫したせん断力を発生させ、短時間で優れた分散をもたらします。

オープンミルでは、せん断力はニップサイズと、材料のバンドを切断・ブレンドするオペレーターのスキルによって制御されます。

トレードオフの理解

各方法には、運用目標と照らし合わせて検討する必要のある明確な利点と欠点があります。

オープンミル:視認性と変動性

オープンミルの最大の利点は**直接的な視認性**です。経験豊富なオペレーターはコンパウンドを目で見て、プロセスにリアルタイムで調整を加えることができます。これにより、新しい配合の開発や熱に敏感なコンパウンドに最適です。

しかし、このオペレーターのスキルへの依存が主な欠点でもあります。これは**バッチごとの一貫性の欠如**につながる可能性があり、密閉システムよりも大きな安全上のリスクを伴います。

内部ミキサー:効率性と初期費用

内部ミキサーは**効率性と再現性**のために作られています。その自動化された高速プロセスは、非常に一貫したバッチを生成するため、あらゆる大規模生産の標準となっています。

主な欠点は、必要な**多額の資本投資**と、異なるコンパウンド配合間でチャンバーを清掃するのに時間がかかることです。非常に少量で実験的なバッチには実用的ではありません。

用途に合わせた適切な選択

適切な混合方法を選択することは、目的の製品品質と製造効率を達成するための基本です。

- 研究開発または少量、特殊なバッチが主な焦点の場合: オープンミルは必要な柔軟性と直接的なプロセス視認性を提供します。

- 大量で一貫した生産が主な焦点の場合: 内部ミキサーは、その効率性、制御性、再現性から決定的な選択肢となります。

最終的に、ゴム配合をマスターすることは、特定の生産規模と品質目標に最も適合する方法を選択することにかかっています。

要約表:

| 要因 | オープン2本ロールミル | 内部ミキサー(例:バンバリー) |

|---|---|---|

| 最適用途 | R&D、小バッチ、熱に敏感なコンパウンド | 大量、一貫した生産 |

| プロセス制御 | 手動、オペレーター依存 | 自動化、高い再現性 |

| バッチ一貫性 | オペレーターのスキルにより変動する可能性あり | 高い一貫性 |

| 初期投資 | 低い | 高い |

| 主な利点 | 直接的な視認性と柔軟性 | 効率性とスケーラビリティ |

ゴム配合プロセスの最適化の準備はできましたか?

適切な混合機器の選択は、ゴム製品の目的の特性と効率を達成するために不可欠です。研究室で新しい配合を開発する場合でも、大量生産のためにスケールアップする場合でも、信頼できる機器を持っていることが鍵となります。

KINTEKでは、お客様のあらゆる実験室のニーズに対応する高品質の実験機器と消耗品の提供を専門としています。当社の専門知識は、R&D向けの多用途なオープンミルから、生産向けの高効率な内部ミキサーまで、最適な混合ソリューションの選択を支援し、一貫した高品質の結果を保証します。

配合プロセスをサポートし、優れた材料性能の達成を支援する方法について話し合うために、今すぐ下記のフォームからお問い合わせください。

ビジュアルガイド

関連製品

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

- 実験用振盪培養機

- 医薬品および化粧品用途向け 高せん断ホモジナイザー