簡単に言えば、 物理蒸着(PVD)コーティングの標準的な厚さは0.25~5ミクロン(マイクロメートル)の範囲です。この範囲は、意図する用途によって大きく異なり、装飾的な仕上げは薄い端に、機能的で耐摩耗性のコーティングは厚い端に位置します。コーティングは真空中で適用され、基材材料と分子結合を形成します。

PVDの極端な薄さがその最大の強みです。これは、物体の寸法、質感、重量を実質的に変更することなく、その耐久性を向上させる、非常に硬い新しい表面を作り出します。

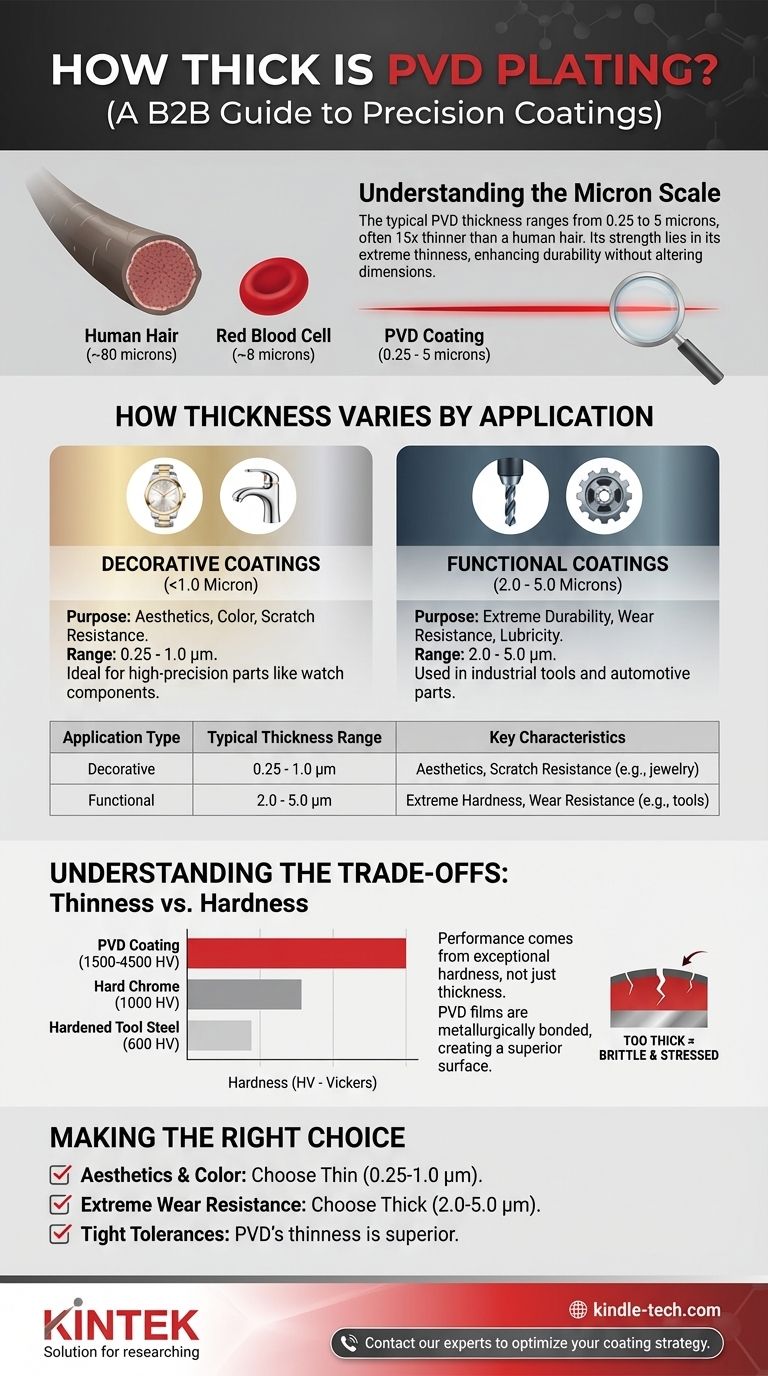

PVDコーティングのスケールを理解する

PVDの厚さの意味合いを把握するには、ミクロンがどれほど小さいかを理解することが不可欠です。1ミクロンは1メートルの100万分の1です。

「ミクロン」を比較する

比較のために、赤血球1個の直径は約8ミクロンです。人間の髪の毛の厚さは約80ミクロンです。

これは、厚い5ミクロンの機能性PVDコーティングでさえ、あなたの髪の毛1本よりも15倍以上薄いことを意味します。

限界ではなく特徴

PVDコーティングの薄さは、主要なエンジニアリング上の利点です。電気めっきや塗装などの厚い方法とは異なり、PVDは部品の最終寸法、嵌合性、表面の質感を変化させません。

ヘアライン仕上げの部品は、PVD後もヘアライン仕上げのままであり、高光沢部品は高光沢部品のままです。これは、公差のわずかな変化でさえ故障を引き起こす可能性がある時計部品、エンジン部品、外科用ツールなどの高精度部品にとって極めて重要です。

用途による厚さの変化

PVDコーティングの指定された厚さは、その目的によって完全に決定されます。単一の「最適な」厚さというものはなく、常に望ましい結果の関数です。

装飾コーティング(通常 < 1.0ミクロン)

色と耐傷性の向上が主な目的となる用途(蛇口、時計、宝飾品など)では、より薄いコーティングが理想的です。

これらのコーティングは通常、0.25~1.0ミクロンの範囲です。これは、変色や日常の摩耗に強い、耐久性のある鮮やかな仕上げを提供するには十分以上です。

機能性コーティング(通常 2.0~5.0ミクロン)

最大の耐久性が優先される産業用途では、より厚いコーティングが使用されます。これには、切削工具、ドリルビット、銃器部品、自動車エンジン部品が含まれます。

これらの機能性コーティングは、通常2.0~5.0ミクロンの厚さで、極度の硬度と潤滑性を実現するように設計されており、高い摩擦と熱の下で動作する工具や部品の寿命を延ばします。

トレードオフの理解

厚いコーティングが常に優れている、またはより耐久性のあるコーティングであるという誤解がよくあります。PVDでは、材料科学はより複雑です。

薄さと硬度の関係

PVDコーティングの真の性能は、その厚さではなく、信じられないほどの硬度にあります。PVD膜は表面に冶金学的に結合し、基材よりも本質的に硬い新しい表面を作り出します。

例えば、標準的なPVDコーティングの硬度は1500~4500 HV(ビッカース)の範囲です。対照的に、硬質クロムめっきは約1000 HV、焼き入れ工具鋼は約600 HVです。このように、ミクロン単位で測定される層が、はるかに厚い従来のクロム層よりも劇的に優れた性能を発揮します。

厚さの限界

用途に対して厚すぎるPVDコーティングを適用すると、実際には有害になる可能性があります。過度に厚い膜は内部応力を発生させ、脆化を引き起こし、衝撃下での欠けやひび割れの可能性を高める可能性があります。

プロセスは、コーティングが新しい故障点をもたらすことなく部品を強化するように、必要な硬度と耐摩耗性が最小限の効果的な厚さで達成されるように常に最適化されます。

目標に合わせた適切な選択

適切なPVD仕様を選択するには、主な目的を理解する必要があります。

- 主な焦点が美観と色の耐久性である場合: 薄い装飾コーティング(0.25~1.0ミクロン)は、不必要なコストをかけずに優れた結果をもたらします。

- 主な焦点が工具や産業部品の極端な耐摩耗性である場合: 厚い機能性コーティング(2.0~5.0ミクロン)が、稼働寿命を最大化するための正しい選択です。

- 主な焦点が厳密なエンジニアリング公差の維持である場合: あらゆるPVDコーティングの固有の薄さは、厚いめっきやコーティング方法よりも優れた選択肢となります。

結局のところ、PVDコーティングの有効性は、その厚さだけでなく、その材料特性と基材への結合によって定義されます。

概要表:

| 用途タイプ | 標準的な厚さ範囲 | 主な特徴 |

|---|---|---|

| 装飾コーティング | 0.25 - 1.0ミクロン | 美観、色、耐傷性(例:時計、宝飾品)。 |

| 機能性コーティング | 2.0 - 5.0ミクロン | 極度の硬度、耐摩耗性(例:切削工具、エンジン部品)。 |

用途に最適なPVDコーティングの仕様を決定する準備はできましたか?

KINTEKでは、コーティング分析と開発のためのソリューションを含む、高性能な実験用機器と消耗品の提供を専門としています。当社の専門知識により、装飾仕上げであれ産業用工具であれ、お客様の特定のニーズに合わせて、厚さ、硬度、耐久性の最適なバランスを達成できます。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所のコーティングおよび材料科学の課題をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- ラボ用電動油圧真空熱プレス