基本的に、誘導炉には2つの主要なタイプがあります。 それらは、コアレス誘導炉とチャンネル誘導炉です。どちらも電磁誘導の原理を利用して金属を加熱・溶解しますが、その内部構造と動作特性により、それぞれ異なる産業用途に適しています。

誘導炉の選択は、どちらが優れているかではなく、その作業にどちらが適しているかという問題です。コアレス炉は、多様な金属をバッチで溶解する柔軟性を提供し、チャンネル炉は、単一の合金を大量に効率的に保持または連続的に溶解するのに優れています。

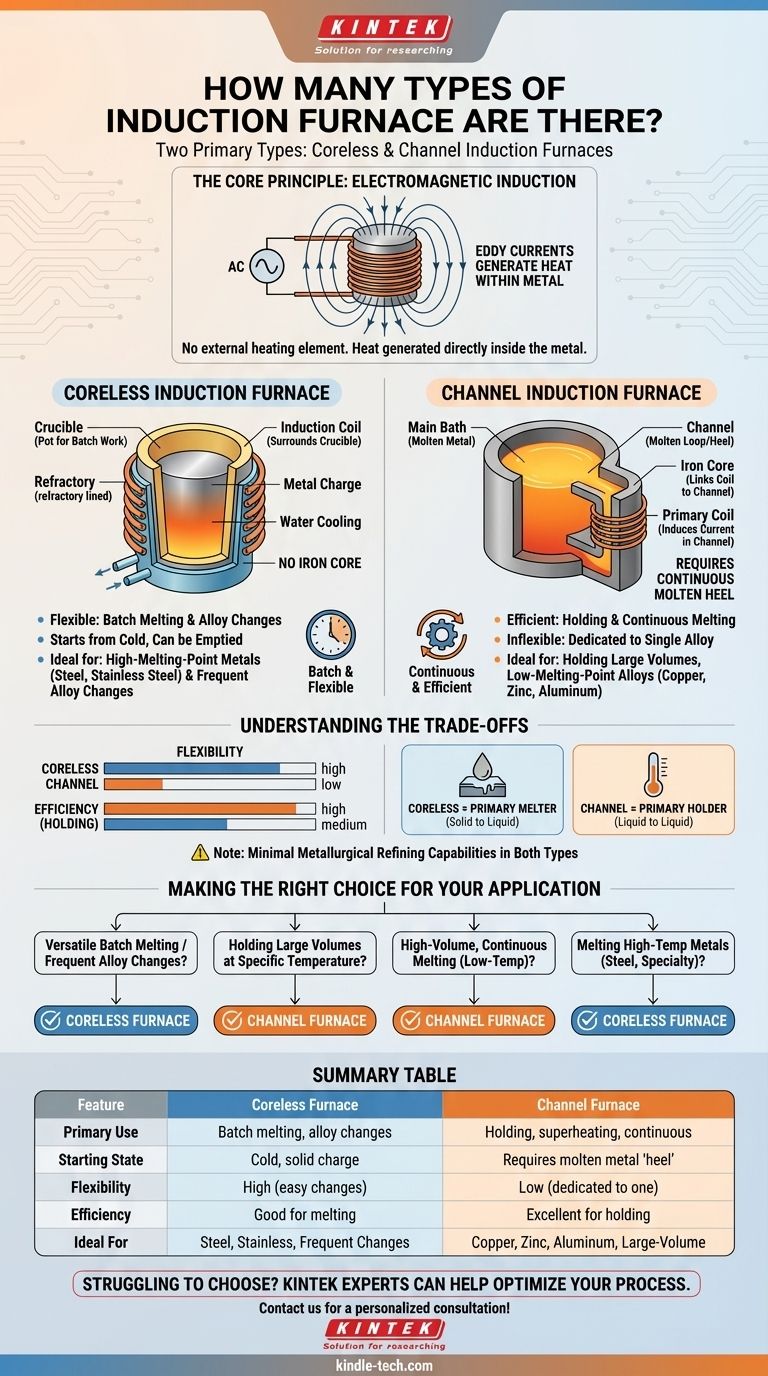

中核となる原理:誘導が金属を加熱する方法

炉のタイプを比較する前に、それらを動かす共通の技術を理解することが不可欠です。誘導炉は、外部の加熱要素や炎が金属に触れることなく動作します。

電磁誘導の役割

誘導炉は、強力な交流電流(AC)が流れる銅線のコイルを使用します。この電流は、金属が配置されているコイルの中心に、強力で急速に反転する磁場を生成します。

内部からの熱発生

この磁場は、金属チャージ内に直接、強力な二次電流、つまり渦電流を誘導します。金属の自然な電気抵抗により、これらの渦電流は莫大な熱として放散され、内部からチャージを溶解します。このプロセスはまた、自然な攪拌作用を生み出し、均一な温度と均質な合金を保証します。

2つの主要な炉タイプの解剖

コアレス炉とチャンネル炉の主な違いは、この誘導原理をどのように適用するかという点にあります。一方は基本的にバッチ作業用のるつぼであり、もう一方は連続フローヒーターのように機能します。

コアレス誘導炉

コアレス炉では、金属チャージは耐火物で裏打ちされたるつぼに直接入れられます。このるつぼは、水冷式の電流を流す誘導コイルに囲まれています。コイルと金属を接続する鉄心はありません。

この設計は、シンプルな鍋のように機能します。冷たい固体の金属チャージを入れ、完全に溶解させ、注ぎ出し、必要に応じて別の合金でやり直すことができます。

コアレス炉の用途

冷たい状態から開始し、完全に空にできるため、コアレス炉は非常に汎用性が高いです。これは、バッチ溶解が必要な鋳造所、頻繁に合金を変更する必要がある鋳造所、または鋼やステンレス鋼のような高融点金属を扱う鋳造所にとって最適な選択肢です。

チャンネル誘導炉

チャンネル炉は、鉄心を使用して一次誘導コイルを溶融金属のループ、または「チャンネル」に接続します。この液体金属のループは、変圧器の1ターン二次巻線として機能します。

決定的に、チャンネル炉は冷たい固体のチャージから開始することはできません。回路を完成させるためには、常に溶融金属の連続したループ(「ヒール」)がチャンネル内に存在する必要があります。この小さなチャンネルで発生した熱は、炉内の主要な金属浴全体に循環します。

チャンネル炉の用途

チャンネル炉は通常、固体からの溶解には使用されません。代わりに、正確な温度で大量の溶融金属を保持するための非常にエネルギー効率の高いユニットです。また、過熱や、銅、亜鉛、アルミニウムなどの低融点合金の連続的な大量溶解にも使用されます。

トレードオフの理解

間違った炉のタイプを選択すると、非効率性と運用上の課題が生じます。決定は、それらの基本的なトレードオフを理解することにかかっています。

柔軟性 vs. 効率

コアレス炉は非常に柔軟です。冷たい状態から任意の適合する金属を溶解でき、簡単に停止および再起動できます。この汎用性は、理想的な条件下で動作するチャンネル炉と比較して、わずかに低い電気効率を伴います。

チャンネル炉は非常に効率的ですが、柔軟性に欠けます。継続的に稼働させる必要があり、単一の合金に特化しています。金属を変更するには、困難で費用のかかる排出と予熱プロセスが必要となるためです。

溶解 vs. 保持

コアレス炉を一次溶解炉と考えてください。その主な仕事は、固体金属を液体に変えることです。

チャンネル炉を一次保持炉と考えてください。その主な仕事は、すでに液体の大量の金属を完璧な温度で効率的に保つことです。

精錬に関する注意

どちらの炉タイプも、重要な冶金学的精錬能力を提供しないことに注意することが重要です。これらは最小限の金属損失で溶解および合金化するのに優れていますが、アーク炉のような他のプロセスのように、ベースチャージから不純物を除去することはありません。

用途に合った適切な選択をする

適切な炉は、特定の運用目標に合致するものです。選択は、量、合金タイプ、および連続性に関するプロセス要件に基づいて行う必要があります。

- 多用途なバッチ溶解または頻繁な合金変更が主な焦点である場合:冷たい状態から開始し、完全に空にできるため、コアレス炉が正しい選択です。

- 特定の温度で大量の溶融金属を保持することが主な焦点である場合:チャンネル炉は、この連続的な作業に対して優れたエネルギー効率を提供します。

- 単一の低温合金の大量で連続的な溶解が主な焦点である場合:チャンネル炉は、多くの場合、最も経済的なソリューションです。

- 鋼や特殊合金のような高温金属の溶解が主な焦点である場合:コアレス設計は、その運用上の柔軟性と材料適合性により、業界標準です。

最終的に、炉の固有の設計を生産ワークフローに合わせることが、効率的で費用対効果の高い溶解操作を実現するための鍵となります。

要約表:

| 特徴 | コアレス炉 | チャンネル炉 |

|---|---|---|

| 主な用途 | バッチ溶解、合金変更 | 保持、過熱、連続溶解 |

| 開始状態 | 冷たい固体チャージ | 溶融金属の「ヒール」が必要 |

| 柔軟性 | 高(合金変更が容易) | 低(単一合金に特化) |

| 効率 | 溶解に優れる | 保持に優れる |

| 理想的な用途 | 鋼、ステンレス鋼、頻繁な合金変更 | 銅、亜鉛、アルミニウム、大量保持 |

研究室や鋳造所に最適な誘導炉の選択にお困りですか? KINTEKは、研究室のニーズに応える研究室機器と消耗品を専門としています。当社の専門家が、溶解プロセスの最適化、効率の向上、コスト削減のために、最適なコアレス炉またはチャンネル炉の選択をお手伝いします。パーソナライズされたコンサルティングについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボスケール真空誘導溶解炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理炉および浮上誘導溶解炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)