鋼の熱処理にかかる時間は単一の数値ではなく、1時間未満から数日間にわたる範囲です。正確な時間は、使用する特定のプロセス、鋼の種類と厚さ、および必要とされる最終的な機械的特性に基づいて計算されます。焼き戻しのような単純なプロセスは迅速に行えますが、浸炭や焼なましのようなプロセスは非常に時間がかかります。

熱処理に必要な時間は、入力ではなく結果です。それは、冶金学的目標、部品の厚さ、および鋼の結晶構造内で必要とされる特定の変態によって完全に決定されます。

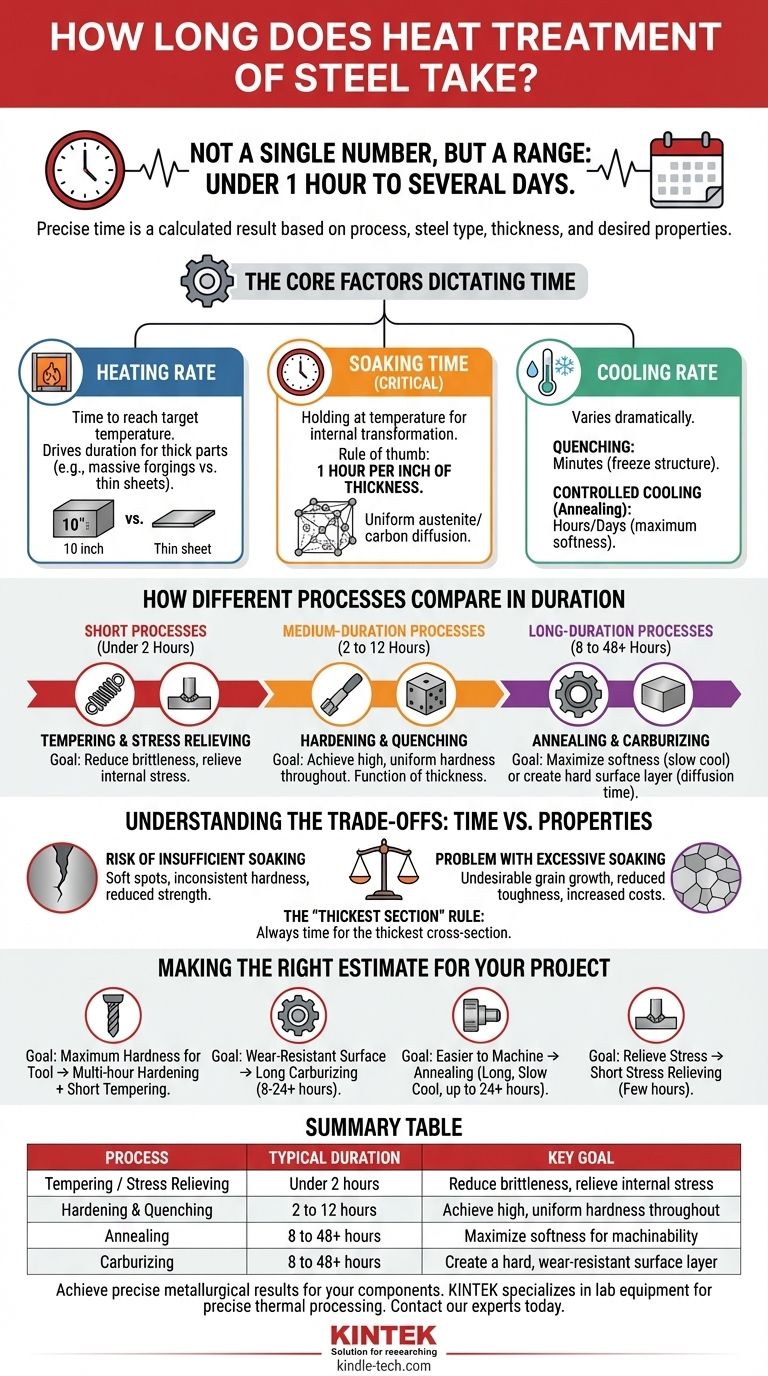

熱処理時間を決定する主要な要因

処理時間を理解するには、まず熱処理サイクルの3つの基本的な段階、すなわち鋼を目標温度まで加熱する、その温度で保持する(均熱)、そして制御された速度で冷却する、ということを理解する必要があります。

加熱速度

最初の変数は、鋼部品全体の質量を規定の温度まで上げるのにかかる時間です。薄い鋼板は数分で加熱されますが、厚さ10インチの巨大な鍛造ブロックは、表面から中心まで均一な温度に達するまでに何時間もかかることがあります。

炉の容量と効率も役割を果たしますが、主な要因は部品の断面の厚さです。

均熱時間

これは最も重要な段階であり、総サイクル時間を決定する主要な要因です。均熱とは、内部変化が起こるように鋼を目標温度で保持する期間です。

これは単に熱い状態を保つだけでなく、鋼の結晶構造が変態する時間を与えることを意味します。硬化の場合、これは構造が均一なオーステナイトになることを可能にします。浸炭の場合、これは炭素原子が表面に物理的に拡散することを可能にします。

硬化の一般的な業界の経験則として、厚さ1インチあたり1時間の均熱が挙げられますが、これはあくまで出発点に過ぎません。特定の鋼合金と望ましい結果によって、この要件はさらに洗練されます。

冷却速度

最終段階の期間は、プロセスによって劇的に異なります。

- 焼入れは非常に高速です。熱い部品を水、油、またはポリマー冷却剤に浸すのはわずか数分で、硬い微細構造をその場に「固定」するように設計されています。

- 対照的に、制御された冷却は非常に遅いです。焼なましの場合、目標は最大の軟度です。これは、多くの場合、鋼を炉内で8〜24時間かけてゆっくりと冷却するか、重要な用途ではさらに長く冷却することを含みます。

異なるプロセスの所要時間の比較

選択された熱処理プロセスは、時間の見積もりにおいて最大の要因です。

短時間プロセス(2時間未満)

焼き戻しと応力除去は通常迅速です。これらは、硬化または重い機械加工の後に行われる低温プロセスです。主要な構造的変態を必要とせず、脆性を低減したり、内部応力を緩和したりする役割を果たします。

中時間プロセス(2〜12時間)

硬化と焼入れ(焼入れ硬化とも呼ばれる)はこの範囲に分類されます。サイクルは加熱と均熱時間によって支配され、これは主に部品の厚さの関数です。厚さ1インチの工具は数時間かかるかもしれませんが、厚さ6インチのダイブロックは著しく長くかかります。

長時間プロセス(8〜48時間以上)

焼なましと浸炭は最も時間のかかるプロセスです。焼なましの期間は、その非常に遅い冷却速度によって定義されます。

浸炭は、時間が深さに直接等しい拡散プロセスです。高炭素で硬い鋼の浅い「ケース」を表面に作成するには、4〜8時間かかる場合があります。大きなギアに非常に深く、耐摩耗性の高いケースを達成するには、24、36、またはそれ以上の炉サイクルが必要になる場合があります。

トレードオフの理解:時間と特性

結果を理解せずに熱処理サイクルを短縮しようとすると、部品の故障につながる可能性があります。期間は特定の冶金学的理由のために規定されています。

不十分な均熱のリスク

均熱時間が短すぎると、鋼のコアが完全に変態しない可能性があります。これにより、「軟点」や部品全体の硬度の一貫性の欠如が生じ、意図された用途に適さなくなります。部品は設計された強度や耐摩耗性を持たなくなります。

過剰な均熱の問題

長いほど常に良いとは限りません。鋼を高温で長期間保持しすぎると、金属内部で望ましくない結晶粒成長を引き起こす可能性があります。大きな結晶粒は鋼の靭性を低下させ、衝撃による亀裂や破壊に対してより脆弱になる可能性があります。また、かなりのエネルギーと炉の時間を消費し、コストが増加します。

「最も厚い部分」のルール

一般的な落とし穴は、部品の平均厚さに基づいて時間を計算することです。熱処理サイクルは、部品の最も厚い断面に合わせて常に時間を計り、全体が適切に加熱、均熱、冷却されるようにする必要があります。

プロジェクトに適切な見積もりを行う

最終目標を時間の期待を導くために使用してください。

- 工具の最大の硬度を最優先する場合:数時間の硬化と焼入れサイクル、それに続く脆性を低減するための短い焼き戻しサイクルを検討します。

- ギアに耐摩耗性の表面を作成することを最優先する場合:必要なケース深さにもよりますが、8〜24時間以上かかる可能性のある長時間の浸炭プロセスを計画する必要があります。

- 生の部品を機械加工しやすくすることを最優先する場合:焼なましサイクルが必要であり、丸一日かかる可能性のある長くゆっくりとした冷却期間を見積もる必要があります。

- 溶接後の応力緩和を単に最優先する場合:応力除去サイクルは比較的短く、部品のサイズによっては数時間しかかからないことがよくあります。

これらの主要な変数を理解することで、「どれくらい時間がかかりますか?」という質問から、工学的な目標を達成するために何が必要かを自信を持って見積もることができるようになります。

要約表:

| プロセス | 一般的な所要時間 | 主な目標 |

|---|---|---|

| 焼き戻し / 応力除去 | 2時間未満 | 脆性の低減、内部応力の緩和 |

| 硬化 & 焼入れ | 2〜12時間 | 全体にわたる高い均一な硬度の達成 |

| 焼なまし | 8〜48時間以上 | 機械加工性のための最大の軟度の達成 |

| 浸炭 | 8〜48時間以上 | 硬く、耐摩耗性の表面層の作成 |

部品に正確な冶金学的結果をもたらします。

熱処理時間の見積もりは、プロジェクト計画と鋼部品に望ましい機械的特性を達成するために不可欠です。KINTEKは、工具製造から航空宇宙までの産業にサービスを提供し、正確な熱処理に必要な実験装置と消耗品を提供することに特化しています。

当社の専門知識は、薄いシートから巨大な鍛造品まで、制御された加熱、均熱、冷却サイクルのための適切なツールを確保します。一貫した硬度、耐久性、性能のためにプロセスを最適化するお手伝いをさせてください。

今すぐ専門家にお問い合わせください。特定の鋼の熱処理ニーズについて話し合い、お客様のラボに最適なソリューションを見つけてください。

ビジュアルガイド