本質的に、焼結とは、熱と圧力を用いて粉末の塊を固体オブジェクトに変形させる製造プロセスです。これは主に3つの段階から構成されます。粉末材料の準備と成形、制御された炉内で融点以下の温度で加熱すること、そして冷却して緻密で一体化した部品を形成することです。この方法により、粒子は液体になることなく原子レベルで融合します。

焼結の核心原理は溶融ではなく、固相拡散です。熱エネルギーを加えることで、原子は個々の粉末粒子の境界を越えて移動し、効果的にそれらを単一の緻密な塊に結合させます。これにより、非常に高い融点を持つ材料を扱う上で不可欠な技術となります。

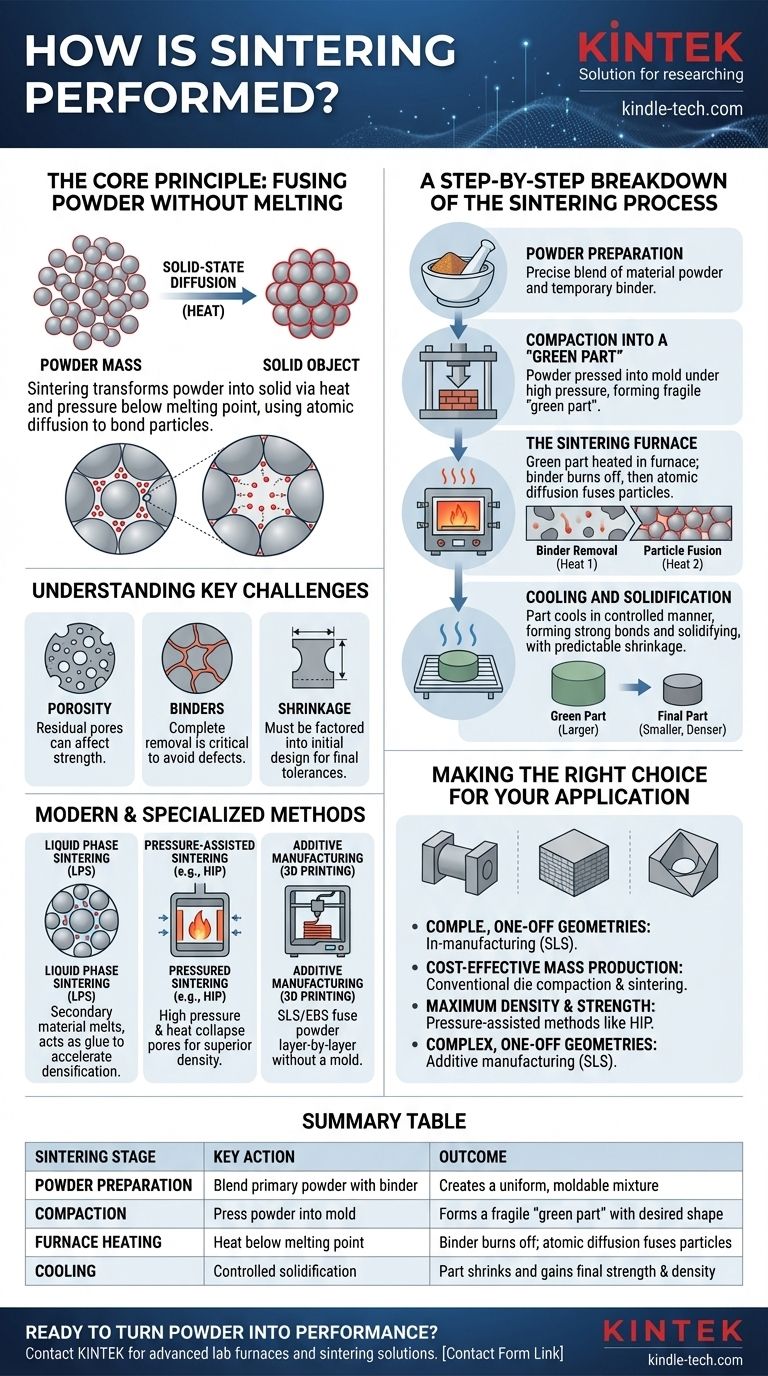

核心原理:溶融せずに粉末を融合させる

焼結とは?

焼結(焼結、フリット化とも呼ばれる)は、粉末から固体材料を圧縮・成形するための熱処理です。タングステン、モリブデン、特定のセラミックスなど、融点が高すぎて鋳造が非現実的または法外に高価な材料にとって、これは頼りになるプロセスです。

このプロセスは、初期粒子間の多孔性を減らし、最終オブジェクトの密度を高めます。

原子拡散の科学

焼結の魔法は微視的なレベルで起こります。加熱されると、粉末粒子内の原子は運動エネルギーを得ます。このエネルギーにより、原子は移動し、再配置することができます。

粒子が接触する点で、原子は一方の粒子からもう一方の粒子へと「ジャンプ」し、それらの間の空隙(気孔)を徐々に排除します。この拡散により、強力な金属結合またはセラミック結合が形成され、粒子が固体で凝集した塊に融合します。

焼結プロセスのステップバイステップの内訳

ステップ1:粉末の準備

プロセスは、材料の正確なブレンドを作成することから始まります。これには、多くの場合、主要な金属またはセラミック粉末と一時的な結合剤が混合されます。

ワックス、ポリマー、あるいは水などのこれらの結合剤は、次の段階で粉末を予備的な形状に保持する役割を果たします。

ステップ2:「グリーンパーツ」への成形

準備された粉末は、次に所望の形状に成形されます。これは通常、高圧下で金型またはダイに押し込むことによって行われます。

結果として得られるオブジェクトは「グリーンパーツ」として知られています。これは正しい形状を持っていますが、機械的に脆く、チョークのような一貫性があり、強度を得るためには最終的な加熱段階が必要です。

ステップ3:焼結炉

グリーンパーツは制御された雰囲気の炉に置かれます。加熱サイクルは慎重に管理され、2つの段階で発生します。

まず、温度を上げて結合剤材料を燃焼または蒸発させます。次に、温度をさらに上げて、主要材料の融点直下まで上げます。ここで原子拡散と粒子融合が起こります。

ステップ4:冷却と固化

焼結温度で一定時間保持された後、部品は制御された方法で冷却されます。冷却されるにつれて、新しく形成された結合が強化され、部品は最終的な緻密な状態に固化します。

この段階で、緻密化の結果として部品は収縮します。この収縮は予測可能であり、金型とグリーンパーツの初期設計に考慮に入れる必要があります。

トレードオフと主要な考慮事項の理解

多孔性の課題

焼結は密度を大幅に増加させますが、完全に気孔のない部品を達成することは困難です。残留する多孔性が残る可能性があり、これが応力集中点として機能し、最終部品の機械的特性に影響を与える可能性があります。

結合剤の重要な役割

結合剤はグリーンパーツを形成するために不可欠ですが、その完全な除去が重要です。焼結中に結合剤が閉じ込められると、最終製品に内部欠陥、亀裂、または弱点が生じる可能性があります。

収縮の管理

すべての焼結部品は収縮します。収縮量は、材料、初期粉末密度、および焼結パラメータによって異なります。この寸法変化を正確に予測し、補償することは、正しい最終公差を持つ部品を達成するために不可欠です。

現代的で特殊な焼結方法

液相焼結(LPS)

このバリエーションでは、より低い融点を持つ二次材料を粉末混合物に加えます。加熱中、この添加剤は溶融し、固体の主要粒子間の気孔に流れ込み、接着剤のように機能します。この液相は緻密化を加速させ、より強力な部品をもたらすことができます。

加圧焼結

熱間静水圧プレス(HIP)のような技術は、熱と同時に高圧をかけます。外部圧力は気孔をより効果的に潰すのに役立ち、従来の焼結と比較して著しく高い密度と改善された機械的性能をもたらします。

アディティブマニュファクチャリング(3Dプリンティング)

現代の3Dプリンティング技術は焼結に大きく依存しています。選択的レーザー焼結(SLS)と電子ビーム焼結(EBS)は、高エネルギービームを使用して粉末材料を層ごとに融合させ、金型を必要とせずに複雑な部品をゼロから構築します。

用途に合った適切な選択をする

- コスト効率の高い大量生産と単純な形状が主な焦点の場合:従来の金型圧縮と炉焼結が標準的で信頼性の高い方法です。

- 最大の密度と優れた機械的強度が主な焦点の場合:熱間静水圧プレス(HIP)のような加圧補助法が優れた選択肢です。

- 複雑な一点物の形状やプロトタイプの作成が主な焦点の場合:選択的レーザー焼結(SLS)のようなアディティブマニュファクチャリング技術は、比類のない設計の自由度を提供します。

焼結の原理を理解することで、単純な粉末から高性能部品に変えるために必要な正確な方法を選択することができます。

要約表:

| 焼結段階 | 主要なアクション | 結果 |

|---|---|---|

| 粉末準備 | 主要粉末と結合剤を混合 | 均一で成形可能な混合物を作成 |

| 成形 | 高圧下で粉末を金型にプレス | 所望の形状を持つ脆い「グリーンパーツ」を形成 |

| 炉加熱 | 制御された雰囲気で融点以下に加熱 | 結合剤が燃焼し、原子拡散が粒子を融合 |

| 冷却 | 制御された固化 | 部品が収縮し、最終的な強度と密度を獲得 |

粉末材料を高性能部品に変える準備はできていますか? 正確な密度、強度、寸法精度を達成するには、適切な焼結装置が不可欠です。KINTEKは、金属やセラミックスの信頼性の高い熱処理のために設計された、高度なラボ用炉と消耗品を専門としています。従来の焼結、HIP、またはアディティブマニュファクチャリングのいずれに従事している場合でも、当社のソリューションは一貫した結果を保証します。今すぐ専門家にお問い合わせください。お客様のラボの焼結ニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用1800℃マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉