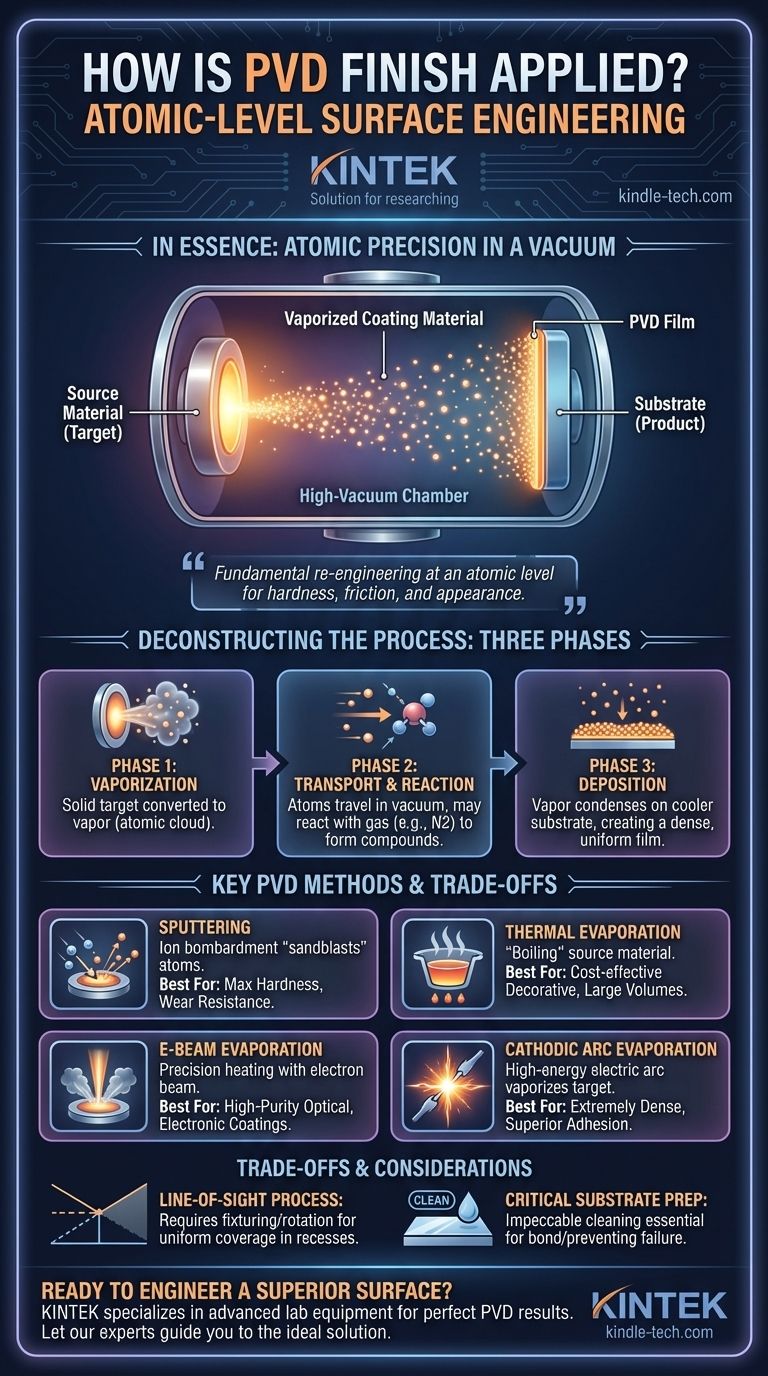

要するに、PVD仕上げを施すには、製品を高真空チャンバーに入れ、気化したコーティング材料をその表面に原子レベルで一つずつ堆積させます。ソース材料はスパッタリングや加熱などの方法で気化され、それが真空を通過して対象物に凝縮し、非常に薄く、耐久性があり、精密に制御された膜を形成します。

物理蒸着(PVD)の核心的な原理は、単に物体をコーティングするだけでなく、その表面を原子レベルで根本的に再構築することです。この精度こそが、ごく微細な材料層を使用するだけで、硬度、摩擦、外観を大幅に改善できる理由です。

PVDプロセスの分解

PVDがどのように適用されるかを真に理解するには、その基本的な段階に分解して考えるのが最善です。各ステップは、望ましい結果を達成するために細心の注意を払って制御されます。

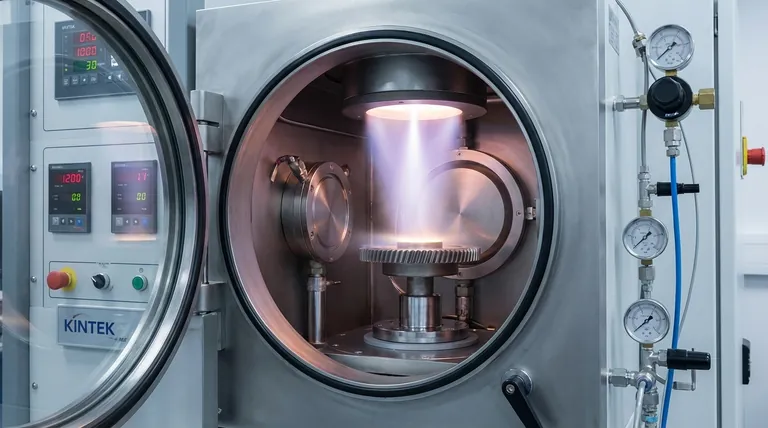

真空環境が不可欠

プロセス全体は、高真空に排気されたチャンバー内で行われます。これは2つの理由から重要です。1つは、コーティングを汚染する可能性のある大気中のガスを除去するため、もう1つは、気化した原子が空気分子と衝突することなく基板に直接到達できるようにするためです。

フェーズ1:気化(原子雲の生成)

最初のステップは、「ターゲット」と呼ばれる固体ソース材料を気化させることです。これはプロセスの決定的な段階であり、これを達成するためのいくつかの方法が存在します。目標は、固体ターゲットから個々の原子または分子を遊離させることです。

フェーズ2:輸送と反応

気化された原子は真空チャンバー内を移動します。この移動中に、反応性ガス(窒素、酸素、メタンなど)をチャンバーに導入することができます。このガスは金属原子と反応して、特定の化合物コーティング(チタンナイトライド(金色と硬度のため)やクロムナイトライドなど)を形成します。

フェーズ3:堆積(膜の構築)

気化した原子が製品(「基板」)のより冷たい表面に到達すると、凝縮して薄く、非常に密着性の高い膜を形成します。これは原子レベルで起こるため、結果として得られるコーティングは非常に緻密で均一であり、最も微細な表面テクスチャさえも再現することができます。

主要なPVD方法の解説

PVD技術の主な違いは、フェーズ1で固体材料がどのように気化されるかにあります。選択される方法は、コーティング材料と最終仕上げの望ましい特性によって異なります。

スパッタリング(原子の「サンドブラスト」)

スパッタリングでは、チャンバーに少量の不活性ガス(通常はアルゴン)が充填され、それがイオン化されてプラズマが生成されます。これらの高エネルギーイオンはターゲット材料に向かって加速され、非常に強い力で衝突することで個々の原子を「叩き出し」またはスパッタリングし、それが基板上に堆積します。

熱蒸着(「沸騰」法)

この方法は、真空中でソース材料を加熱し、水が蒸気になって沸騰するのと同様に蒸発させるものです。材料は、電気抵抗発熱体によって加熱される容器に入れられることがよくあります。これは、金などの特定の材料に適した、よりシンプルで費用対効果の高い方法です。

電子ビーム蒸着(精密加熱法)

より高度な蒸着法であるこの技術は、高エネルギーの電子ビームを使用して、ターゲット材料を非常に局所的なスポットで加熱します。これにより、非常に高い融点を持つ材料の蒸発が可能になり、コーティングの純度を優れた精度で制御できます。

アーク蒸着(高エネルギー火花)

この方法では、ターゲットの表面に高電流、低電圧のアーク放電が発生します。アークスポットの強烈なエネルギーが材料を気化させ、高度にイオン化された蒸気を生成します。この高いイオン化レベルにより、優れた密着性を持つ非常に緻密なコーティングが得られます。

トレードオフと考慮事項の理解

強力である一方で、PVDは万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

これは視線プロセスです

PVD原子は、ソースから基板まで比較的直線的に移動します。これは、「隠れた」表面や深い凹部は均一なコーティングを受けられない可能性があることを意味します。これを軽減するために治具や部品の回転がよく使用されますが、これは根本的な制約です。

基板の準備が重要

最終的なコーティングは、表面への結合と同じくらい良好です。基板は完全に清浄で、油、酸化物、汚染物質が一切ない状態でなければなりません。不適切な洗浄は、剥がれや剥離などのコーティング不良の主な原因となります。

方法が膜の特性を決定する

スパッタリングと蒸着の選択は任意ではありません。スパッタリングは、堆積する原子のエネルギーが高いため、より緻密な膜を生成し、密着性が向上することがよくあります。しかし、蒸着はより高い堆積速度を達成でき、高純度の光学コーティングや電子コーティングによく好まれます。

製品に最適な選択をする

あなたの目標がPVDへの最適なアプローチを決定します。プロセスは、性能、美観、またはその両方のバランスに合わせて調整できます。

- 最大の硬度と耐摩耗性を重視する場合:スパッタリングまたはアーク蒸着が一般的に好まれます。これらは最も緻密で耐久性のある膜を生成するためです。

- 高純度の装飾的または光学的な仕上げを重視する場合:電子ビーム蒸着は材料の純度を優れた精度で制御でき、デリケートな用途に最適です。

- 大量生産部品の費用対効果の高い金属仕上げを重視する場合:熱蒸着や基本的なDCスパッタリングなどのよりシンプルな方法でも、より複雑なプロセスのコストをかけずに優れた外観結果を得ることができます。

PVDを原子レベルの表面工学のためのツールキットとして理解することで、製品に大きな価値と性能を追加するための正確な方法を選択できます。

要約表:

| PVD方法 | 仕組み | 最適な用途 |

|---|---|---|

| スパッタリング | イオン衝撃によりターゲットから原子が「叩き出される」。 | 最大の硬度、耐摩耗性、緻密な膜。 |

| 熱蒸着 | ソース材料が加熱されて蒸発する。 | 大量生産部品の費用対効果の高い装飾仕上げ。 |

| 電子ビーム蒸着 | 高エネルギー電子ビームがターゲットを精密に加熱する。 | 高純度の光学、電子、または装飾コーティング。 |

| アーク蒸着 | アーク放電がターゲットを気化させ、高度にイオン化された蒸気を生成する。 | 優れた密着性を持つ非常に緻密なコーティング。 |

あなたの製品のために優れた表面を設計する準備はできていますか?

PVDコーティングの精密な原子レベル制御は、製品の硬度を根本的に高め、摩擦を減らし、見事で耐久性のある仕上げを生み出すことができます。最大の耐久性のためのスパッタリングから、高純度の美観のための蒸着まで、適切な方法を選択することが成功の鍵となります。

KINTEKは、表面工学のための高度な実験装置と消耗品を専門とし、研究所やメーカーが完璧な結果を達成するのを支援しています。当社の専門家が、お客様の特定の用途に最適なPVDソリューションをご案内します。

PVDコーティングがお客様の製品にどのように価値と性能を追加できるかについて話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用タングステン蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器