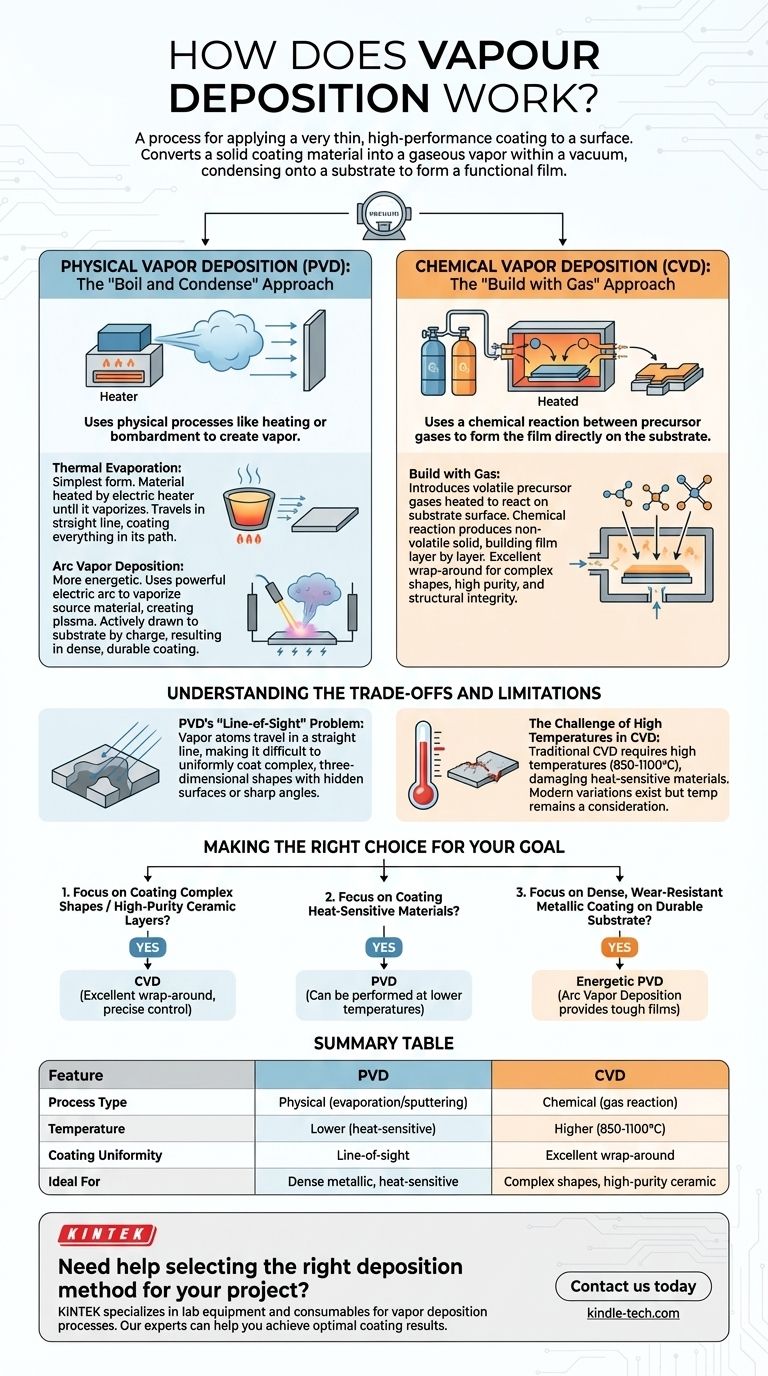

蒸着は、表面に非常に薄い高性能コーティングを施すためのプロセスです。その核心原理は、固体のコーティング材料を真空中で気体状の蒸気に変換し、それがターゲットとなる物体(基板)上に凝縮して固体で機能的な膜を形成するというものです。

理解すべき重要な区別は、蒸着技術が2つの主要なファミリーに分けられることです。物理蒸着(PVD)は、加熱や衝撃などの物理的プロセスを使用して蒸気を生成するのに対し、化学蒸着(CVD)は、前駆体ガス間の化学反応を利用して基板上に直接膜を形成します。

蒸着の二つの柱

これらのプロセスがどのように機能するかを真に理解するためには、物理的アプローチと化学的アプローチの根本的な違いを検討する必要があります。それぞれが蒸気を生成し、膜を堆積させるための異なる方法を持っており、それが異なる強みと用途につながっています。

物理蒸着(PVD):「沸騰と凝縮」のアプローチ

PVDは、水蒸気が冷たい表面に凝縮する様子を高度に制御したバージョンとして理解するのが最適です。固体の原料が物理的にガスに変換され、それが真空チャンバーを通って移動し、基板上で固化します。

熱蒸着は、PVDの最も単純な形態です。原料は電気ヒーターによって加熱され、蒸発します。この蒸気は直線的に移動し、その経路にあるあらゆるものにコーティングを施し、冷却・凝縮する際に薄膜を形成します。

アーク蒸着は、よりエネルギッシュで複雑なPVD法です。単なる熱ではなく、強力な電気アークを使用して原料を蒸発させます。これにより、高密度にイオン化された蒸気(プラズマ)が生成され、電気的な電荷によって基板に積極的に引き寄せられ、非常に緻密で耐久性のあるコーティングが生成されます。

化学蒸着(CVD):「ガスで構築」のアプローチ

CVDは、固体のコーティング材料から始まるわけではありません。代わりに、特定の揮発性前駆体ガスを、基板を含む反応チャンバーに導入します。

これらのガスは加熱され、基板の表面で互いに反応します。この化学反応により、新しい非揮発性の固体材料が生成され、表面に原子層ごとに直接「構築」されます。

膜は物体全体を包み込むことができるガスによって形成されるため、CVDは優れた「ラップアラウンド」特性を提供します。これにより、複雑な形状に均一にコーティングを施すのに理想的であり、高純度、高密度、高構造的完全性を持つ膜を生成します。

トレードオフと限界の理解

PVDとCVDのどちらを選択するかは、それらに固有の限界を理解する必要があります。理想的なプロセスは、基板材料と最終コーティングの望ましい特性に完全に依存します。

CVDにおける高温の課題

従来のCVDは、多くの場合850〜1100°Cという非常に高い反応温度を必要とします。この極端な熱は化学反応を促進するために必要ですが、プラスチックや特定の金属など、多くの基板材料は損傷または破壊されることなくこのプロセスに耐えることができません。

プラズマやレーザーを使用する現代のバリエーションは、この温度を下げることができますが、依然として主要な考慮事項です。

PVDの「見通し線」問題

ほとんどのPVDプロセスでは、蒸発した原子はソースから基板まで直線的に移動します。この「見通し線」転送により、隠れた表面や鋭い角度を持つ複雑な三次元形状に均一なコーティングを施すことが困難になります。

純度と制御の問題

CVDは、最終膜の特性を非常に高い精度で制御できます。前駆体ガスと堆積パラメータを正確に調整することで、オペレーターはコーティングの化学組成、結晶粒径、結晶構造を制御できます。これにより、高度に設計された多成分またはセラミック層の作成に優れています。

目標に合った適切な選択をする

PVDまたはCVDを使用する決定は、材料、部品の形状、および必要な性能の関数です。

- 複雑な形状のコーティングや高純度セラミック層の作成が主な焦点である場合:CVDは、その優れたラップアラウンド能力と正確な化学制御により、多くの場合優れた選択肢となります。

- 熱に弱い材料のコーティングが主な焦点である場合:PVDは、その多くの方法が従来のCVDよりもはるかに低い温度で実行できるため、一般的に適しています。

- 耐久性のある基板上に緻密で耐摩耗性の金属コーティングを施すことが主な焦点である場合:アーク蒸着のようなエネルギッシュなPVD法は、丈夫で弾力性のある膜を作成するための優れたソリューションを提供します。

物理的経路と化学的経路の根本的な違いを理解することが、アプリケーションに適した技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的(蒸発/スパッタリング) | 化学的(ガス反応) |

| 温度 | 低い(熱に弱い材料に適している) | 高い(多くの場合850-1100°C) |

| コーティングの均一性 | 見通し線(複雑な形状には不向きな場合がある) | 優れたラップアラウンド被覆 |

| 理想的な用途 | 緻密な金属コーティング、熱に弱い基板 | 複雑な形状、高純度セラミック層 |

プロジェクトに適した蒸着方法の選択でお困りですか? KINTEKは、蒸着プロセス用の実験装置と消耗品を専門とし、多様なラボのニーズに対応しています。熱に弱い材料にはPVD、複雑な形状にはCVDが必要な場合でも、当社の専門家が最適なコーティング結果を達成するお手伝いをいたします。今すぐお問い合わせください。お客様の特定のアプリケーション要件についてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機