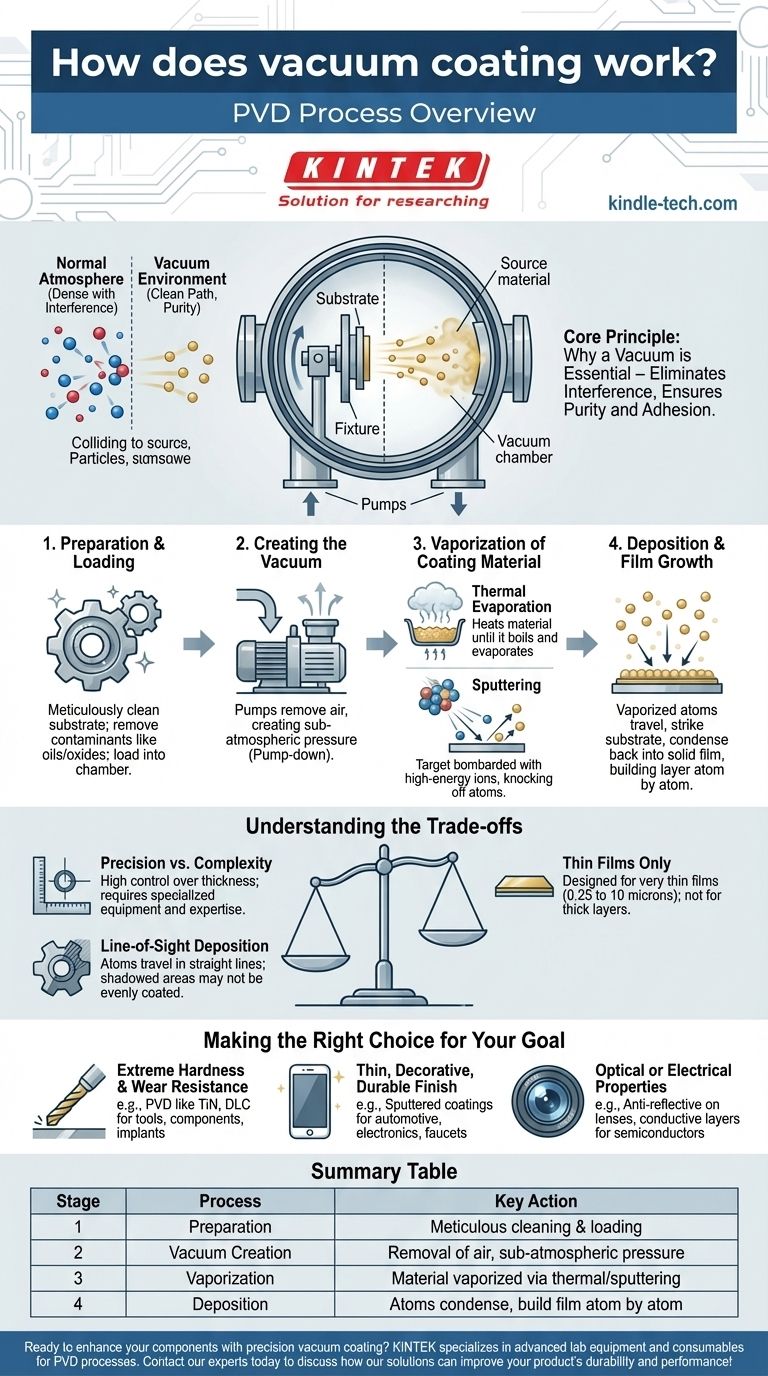

要するに、真空コーティングとは、コーティング材料を気化させ、高真空チャンバー内で原子レベルで堆積させることにより、基材表面に極めて薄く耐久性のある膜を形成するプロセスです。この物理的気相成長(PVD)の一形態であるこの方法は、部品の基本的な寸法を変えることなく、硬度や耐摩耗性などの特性を向上させる強固な層を作り出します。

真空コーティングの核心は、コーティング材料の個々の原子が供給源から「飛翔」し、部品上に正確に堆積して、超薄く高耐久性の層を形成できるように、空間—真空—を作り出すことです。

基本原理:なぜ真空が不可欠なのか

プロセス全体は真空環境に依存しています。その主な目的は、チャンバー内のすべての空気やその他のガス分子を除去することです。

干渉の排除

通常の雰囲気中では、空気は粒子で充満しています。コーティング材料の原子を「噴霧」しようとすると、それらは空気分子と衝突し、散乱してしまい、ターゲット表面にきれいに到達できなくなります。

純度と密着性の確保

真空は、コーティング源から基材までの超クリーンな経路を作り出します。これにより、酸素や窒素などの大気ガスが気化された材料と反応するのを防ぎ、堆積された膜が純粋であり、表面に強力に結合することを保証します。

堆積プロセス:固体から膜へ

バリエーションはありますが、最も一般的な方法は物理的気相成長(PVD)です。このプロセスは、4つの明確な段階に分けることができます。

第1段階:準備と装填

プロセスを開始する前に、コーティングされる部品(基材)は徹底的に洗浄されなければなりません。油分や酸化物などの微細な汚染物質は、コーティングの適切な密着を妨げます。洗浄後、部品は専用の治具に取り付けられ、真空チャンバー内に配置されます。

第2段階:真空の生成

チャンバーは密閉され、一連のポンプによって空気が除去され、大気圧以下の環境が作られます。この「排気」フェーズは極めて重要であり、コーティングの成功の土台を築きます。

第3段階:コーティング材料の気化

固体供給材料—多くの場合、金属またはセラミック—が蒸気に変換されます。これは通常、次の2つの方法のいずれかで達成されます。

- 熱蒸着(Thermal Evaporation): 供給材料が加熱されて沸騰し蒸発し、原子の雲を放出します。

- スパッタリング(Sputtering): 供給材料(「ターゲット」と呼ばれる)が高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝突されます。この衝突は微視的なサンドブラストのように機能し、ターゲットから個々の原子を叩き出します。

第4段階:堆積と膜の成長

気化された原子は真空チャンバー内を直進し、基材に衝突します。衝突すると、それらは再び固体状態に凝縮し、薄く、密で、非常に均一な膜を形成します。この層は原子レベルで積み重ねられ、膜厚は数ナノメートルから数マイクロメートル(通常0.25~10マイクロメートル)になります。

トレードオフの理解

真空コーティングは強力な技術ですが、その特定の特性と限界を理解することが重要です。

精度 対 複雑性

このプロセスは、膜の厚さと均一性に関して驚異的な制御を可能にします。しかし、効果的に運用するには、特殊な機器への多額の投資、厳格なプロセス管理、および高度な技術的専門知識が必要です。

薄膜のみ

真空堆積は、非常に薄い膜を作成することのみを目的としています。亜鉛めっきや従来の塗装などで得られるような、厚く頑丈な保護層を適用するのには適した方法ではありません。

直進性の堆積(Line-of-Sight Deposition)

気化された原子は直進するため、プロセスは「直進性」です。複雑な部品の影になったり隠れたりした領域は、高度な部品回転と治具なしには均一なコーティングを受けられない場合があります。

目標に合わせた適切な選択

真空コーティングが適切なアプローチであるかどうかを判断するには、主な目的を考慮してください。

- 主な焦点が極度の硬度と耐摩耗性である場合: 窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)などのPVDコーティングは、切削工具、エンジン部品、および医療用インプラントの業界標準です。

- 主な焦点が薄く、装飾的でありながら耐久性のある仕上げである場合: スパッタリングされたコーティングは、自動車のトリムから家電製品、蛇口に至るまで、あらゆるものの金属仕上げを作成するために使用されます。

- 主な焦点が光学特性または電気的特性である場合: 真空堆積は、レンズの反射防止コーティングや半導体製造における導電層を作成するために使用されます。

その原理を理解することで、真空コーティングを効果的に活用し、そうでなければ不可能な表面特性を実現できます。

要約表:

| 段階 | プロセス | 主要なアクション |

|---|---|---|

| 1 | 準備 | 基材の徹底的な洗浄と装填 |

| 2 | 真空生成 | 大気圧以下の圧力を生成するための空気の除去 |

| 3 | 気化 | 熱蒸着またはスパッタリングによるコーティング材料の気化 |

| 4 | 堆積 | 原子が移動し、基材上に凝縮して原子レベルで膜を構築 |

精密な真空コーティングでコンポーネントの性能向上をお考えですか? KINTEKは、PVDプロセスのための高度なラボ機器と消耗品を専門としており、研究所が切削工具、医療用インプラント、装飾仕上げにおいて優れた表面特性を実現できるよう支援します。当社の真空コーティングソリューションがお客様の製品の耐久性と性能をどのように向上させるかについて、今すぐ専門家にご相談ください!

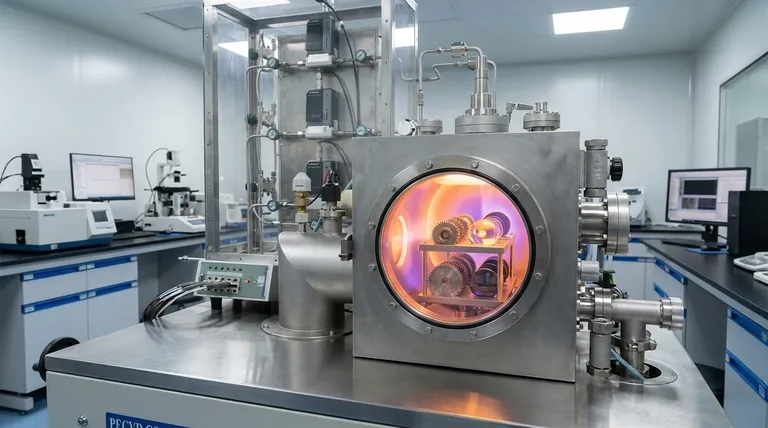

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器