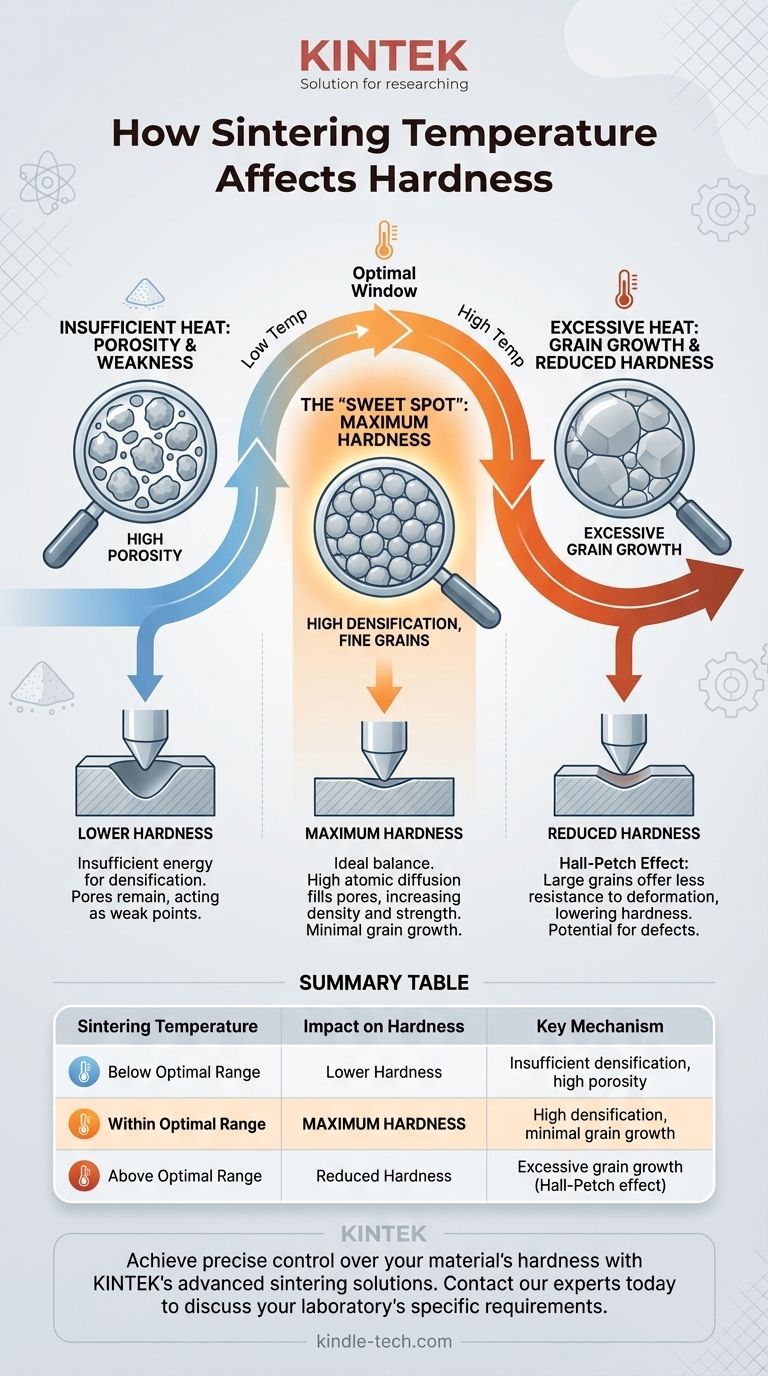

材料科学において、焼結温度と硬度の関係は直接的ですが、微妙なものです。焼結温度が上昇すると、一般的に粒子結合と緻密化が促進されるため、材料の硬度は増加します。しかし、この傾向は最適な点までしか当てはまらず、それを超える過度の温度は結晶粒成長のような微細構造欠陥を引き起こし、硬度を低下させる可能性があります。

中心となる原則はトレードオフです。高い焼結温度は、気孔率を減らし密度を高めるために必要なエネルギーを提供し、硬度を向上させます。しかし、温度が高すぎると結晶粒粗大化が促進され、材料の微細構造が弱くなり、最終的に硬度が低下します。

焼結の目的:粉末から固体へ

焼結とは、材料を液化するまで溶融させることなく、熱によって固体の塊を圧縮・形成する熱処理プロセスです。これにより、緩い粉末成形体が緻密で強固な本体へと変化します。

気孔の役割

初期の粉末成形体は、空の空間、すなわち気孔で満たされています。これらの気孔は弱点となります。気孔率が高い材料は密度が低く、結果として硬度と機械的強度が低下します。

緻密化のメカニズム

焼結の主な目的は、これらの気孔を除去する緻密化です。熱は、原子が隣接する粉末粒子の境界を越えて移動、すなわち拡散することを可能にする熱エネルギーを提供します。この原子移動が空隙を埋め、部品を収縮させ、粒子を強固な一体構造へと結合させます。

温度が硬度をどのように促進するか

温度は、緻密化の速度と程度を制御するための主要な手段です。その最終的な硬度への影響は、材料の微細構造への影響の直接的な結果です。

直接的なつながり:温度、密度、硬度

焼結温度が上昇すると、原子拡散の速度は指数関数的に増加します。これにより、気孔の閉鎖が加速され、材料全体の密度が増加します。

硬度とは、基本的に材料の局部的な塑性変形に対する抵抗の尺度です。内部空隙が少ない高密度な材料は、圧痕に対する抵抗が大きく、したがって硬度が高くなります。

最適な焼結範囲

あらゆる材料には、最適な温度範囲があります。この範囲内では、重大な悪影響を導入することなく、最大の緻密化を達成できます。この「スイートスポット」を見つけることは、プロセス制御にとって非常に重要です。

トレードオフの理解:過度の熱が害となる場合

単に熱を加えれば良いというわけではありません。最適な温度を超えると、硬度の向上を損なったり、逆転させたりする欠陥が生じます。

結晶粒成長の問題

過度に高い温度では、システムのエネルギーが結晶粒成長または粗大化と呼ばれるプロセスを促進します。表面エネルギーが高い小さな結晶粒は、より大きく成長する結晶粒に吸収されます。これにより、多くの微細な結晶粒ではなく、ごく少数の非常に大きな結晶粒を持つ微細構造が生じます。

ホール・ペッチ効果:なぜ大きな結晶粒が硬度を低下させるのか

結晶粒径と機械的強度の関係は、ホール・ペッチ効果によって明確に定義されています。この原理は、材料の強度と硬度は結晶粒径が増加するにつれて減少すると述べています。

結晶粒間の境界は、転位移動(塑性変形の主要なメカニズム)に対する障壁として機能します。多くの微細な結晶粒を持つ材料は、結晶粒界の総面積が大きいため、変形に対する抵抗がより効果的であり、したがって硬度が高くなります。

過度の温度のその他のリスク

結晶粒成長以外にも、極端な温度は、部分的な溶融、部品の歪み(たるみ)、または望ましくない化学相の形成など、他の問題を引き起こす可能性があり、これらすべてが最終的な機械的特性を劣化させます。

目標に応じた焼結温度の最適化

理想的な温度は普遍的な定数ではなく、材料システム、加工装置、および望ましい結果によって異なります。

- 最大の硬度を最優先する場合:緻密化と結晶粒成長のバランスを慎重に取る必要があります。これは多くの場合、急速な結晶粒粗大化が始まる前に、ほぼ完全な密度を達成できる可能な限り高い温度を見つけることを伴います。

- プロセス効率を最優先する場合:わずかに高い温度で短時間処理することで、低い温度で長時間処理した場合と同様の密度を達成できます。ただし、この加速されたサイクルが材料を結晶粒成長領域に押し込まないことを検証する必要があります。

- 新しいプロセスを開発している場合:材料の絶対融点の50%から75%の温度範囲を初期の出発点とします。温度、密度、結晶粒径、および硬度の関係をマッピングするために体系的な実験を実施します。

焼結温度の影響を習得することは、予測可能で信頼性の高い性能を持つ材料を設計するための基本です。

要約表:

| 焼結温度の影響 | 硬度への影響 | 主要なメカニズム |

|---|---|---|

| 最適範囲未満 | 硬度低下 | 不十分な緻密化、高い気孔率 |

| 最適範囲内 | 最大硬度 | 高い緻密化、最小限の結晶粒成長 |

| 最適範囲超過 | 硬度低下 | 過度の結晶粒成長(ホール・ペッチ効果) |

KINTEKの高度な焼結ソリューションで、材料の硬度を正確に制御しましょう。当社の実験装置と消耗品は、最大の密度と強度を得るための完璧な焼結温度範囲を見つけるのに役立つように設計されています。新しい材料を開発している場合でも、既存のプロセスを最適化している場合でも、KINTEKは一貫した高性能な結果に必要な信頼性の高いツールを提供します。

今すぐ当社の専門家にお問い合わせください。お客様の研究所の特定の焼結要件をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 2200℃ タングステン真空熱処理・焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 実験室用 1700℃ マッフル炉