要するに、物理気相成長(PVD)は環境的にクリーンなコーティング技術として広く認識されています。一般的な代替技術である化学気相成長(CVD)とは異なり、PVDは危険な化学前駆体に依存せず、有毒な化学副生成物を生成しない物理プロセスであるため、直接的な環境への影響が著しく低くなります。

核心的な違いは単純です。PVDは真空中で固体材料を移動させる機械的なプロセスであるのに対し、CVDは反応性ガスから材料を生成する化学プロセスであり、PVDが回避する毒性のリスクをもたらします。

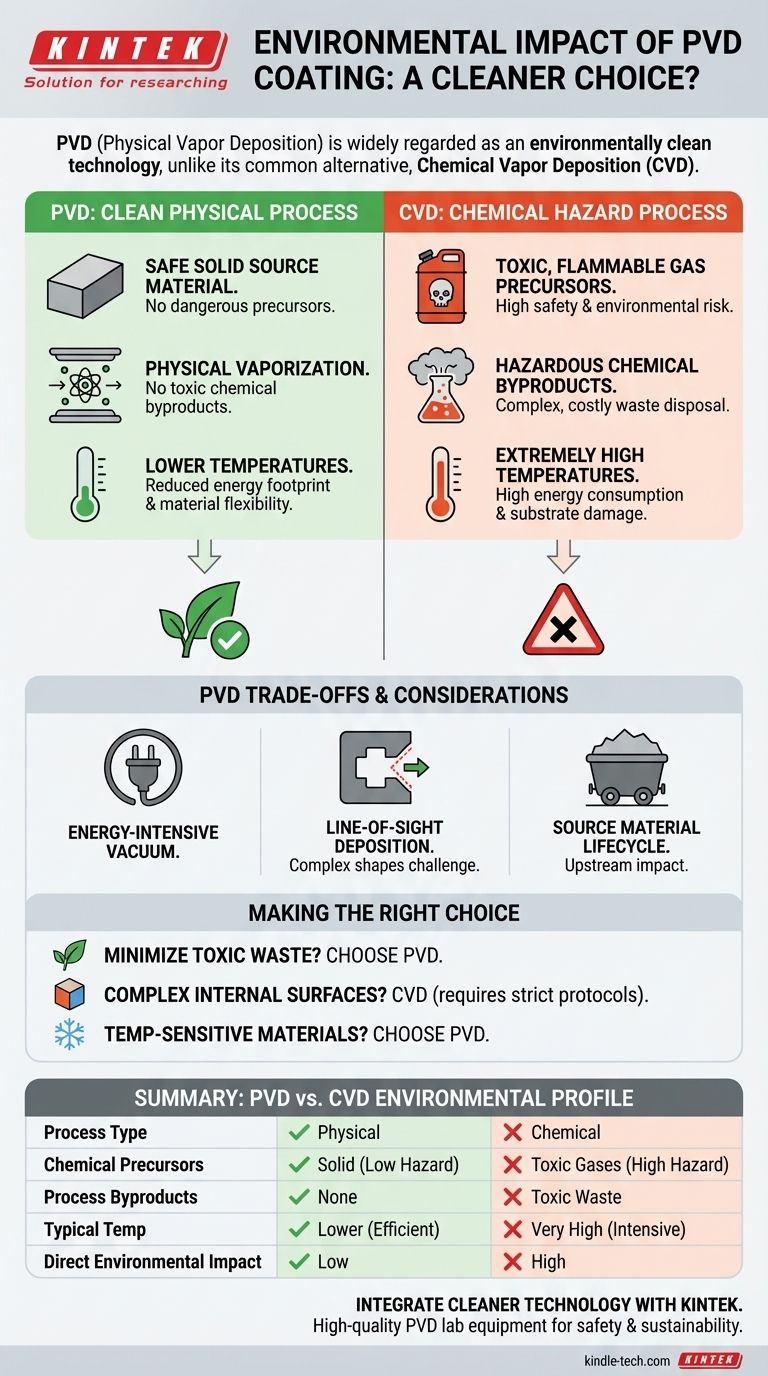

PVD対CVD:明確な環境的区別

PVDの環境プロファイルを理解するためには、主要な代替技術である化学気相成長(CVD)と直接比較するのが最も効果的です。CVDの欠点は、PVDの固有の利点を明確に際立たせます。

化学前駆体の問題

CVDプロセスでは、コーティング材料を供給するために揮発性の化学前駆体が必要です。これらの化学物質は、しばしば非常に毒性が高い、引火性がある、または自然発火性がある(空気中で自然に着火する)ものです。

これらの材料の取り扱い、保管、使用は、PVDには存在しない重大な安全および環境リスクをもたらします。PVDは固体原料(金属ターゲットなど)を使用し、これを物理的に気化させるため、危険な前駆体ガスが不要になります。

有害な副生成物の課題

CVDの核となる化学反応は、しばしば有毒で腐食性があり、環境に有害な副生成物を生成します。

この有害廃棄物を中和し、処分することは、複雑で費用のかかる問題です。PVDは物理プロセスであるため(本質的に原子をソースから基板へ移動させる)、化学反応の副生成物を生成せず、この廃棄物ストリーム全体を回避します。

高温の役割

多くのCVDプロセスは極めて高い温度で動作します。この高いエネルギー消費はそれ自体の環境負荷を持ち、熱に弱い基板を損傷する可能性があり、材料の選択肢を制限します。

PVDも真空を作り出し、原料を気化させるためにエネルギーを必要としますが、スパッタリングなどの多くのPVD技術は、典型的なCVDプロセスよりもはるかに低い温度で実施できます。これにより、全体的なエネルギーフットプリントを削減し、安全にコーティングできる材料の範囲を広げることができます。

トレードオフと限界の理解

PVDは環境的に有利ですが、いかなる工業プロセスも影響がないわけではありません。客観的であるためには、その操作上の文脈と限界を認識する必要があります。

エネルギー消費

PVDに必要な高真空を作り出し維持するには、多くのエネルギーを消費します。真空ポンプや気化のための電源(スパッタリングマグネトロンや電子ビームなど)を含む装置は、かなりの量の電力を消費します。

一方向性堆積

ほとんどのPVDプロセスは「一方向性(line-of-sight)」であり、蒸気源に直接さらされている表面のみをコーティングすることを意味します。複雑な三次元形状を均一な厚さでコーティングすることは困難な場合があり、複雑な部品の回転が必要になることがあります。

これは環境的な問題ではなくプロセスの限界ですが、環境的な欠点があるにもかかわらず、特定の用途でCVDが必要な選択肢となる可能性があります。

原料のライフサイクル

原料自体の環境への影響を考慮する必要があります。PVDで使用される固体ターゲットの採掘、精製、製造には、独自のアップストリームの環境フットプリントがありますが、これはほぼすべての製造プロセスにおける原材料に当てはまることです。

用途に合わせた適切な選択

コーティング技術の選択は、性能要件と環境的責任のバランスを取る必要があります。PVDは、直接的な化学的危険を低減するための説得力のある道筋を提供します。

- 有毒廃棄物と化学的危険の最小化が主な焦点である場合: PVDは、CVDに固有の危険な前駆体や腐食性の副生成物を回避するため、優れた選択肢です。

- 複雑な内部表面や3D部品を完璧な均一性でコーティングする必要がある場合: CVDは性能上の利点を提供するかもしれませんが、その重大な環境および安全プロトコルを管理する準備が必要です。

- ポリマーや特定の合金などの温度に敏感な材料を扱っている場合: 低温PVDプロセスは、高温CVDでは選択肢とならない場合に、実行可能でより安全なコーティングソリューションを提供します。

結局のところ、PVDを選択することは、設計によって本質的によりクリーンで安全な製造プロセスを採用するという決定であることが多いです。

要約表:

| 側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 物理的(原子移動) | 化学的(ガス反応) |

| 化学前駆体 | 固体ターゲット(低ハザード) | 有毒、引火性ガス(高ハザード) |

| プロセス副生成物 | なし(化学反応なし) | 有毒な腐食性廃棄ガス |

| 典型的なプロセス温度 | 低温(多くの基板でエネルギー効率が良い) | 非常に高温(エネルギー集約型) |

| 直接的な環境影響 | 低い(有毒化学物質の取り扱いまたは廃棄物なし) | 高い(危険物管理が必要) |

研究室のワークフローに、よりクリーンで安全なコーティング技術を統合する準備はできていますか?

KINTEKでは、高品質のPVDラボ機器と消耗品の提供を専門としており、性能を犠牲にすることなく環境への影響を最小限に抑えながら、優れたコーティングを実現するお手伝いをします。当社のソリューションは、安全性と持続可能性を優先しつつ性能を妥協しない研究室向けに設計されています。

当社の専門家に今すぐお問い合わせいただき、お客様の特定の用途に最適なPVDシステムを見つけ、よりグリーンな製造への一歩を踏み出しましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器