その核となるのは、周波数が誘導プロセスにおける加熱深度の主要な制御要素であるということです。 周波数が高いほど、加熱効果はワークピースの表面近くに集中し、周波数が低いほど、熱は材料のより深く浸透します。この単一の原則が、あらゆる用途に適切な周波数を決定します。

高周波と中周波の選択は、どちらが「優れている」かということではなく、根本的な問いに答えることです。部品の表面を加熱する必要があるのか、それとも全体を加熱する必要があるのか?あなたの答えが、プロセスに適切な周波数範囲を直接決定します。

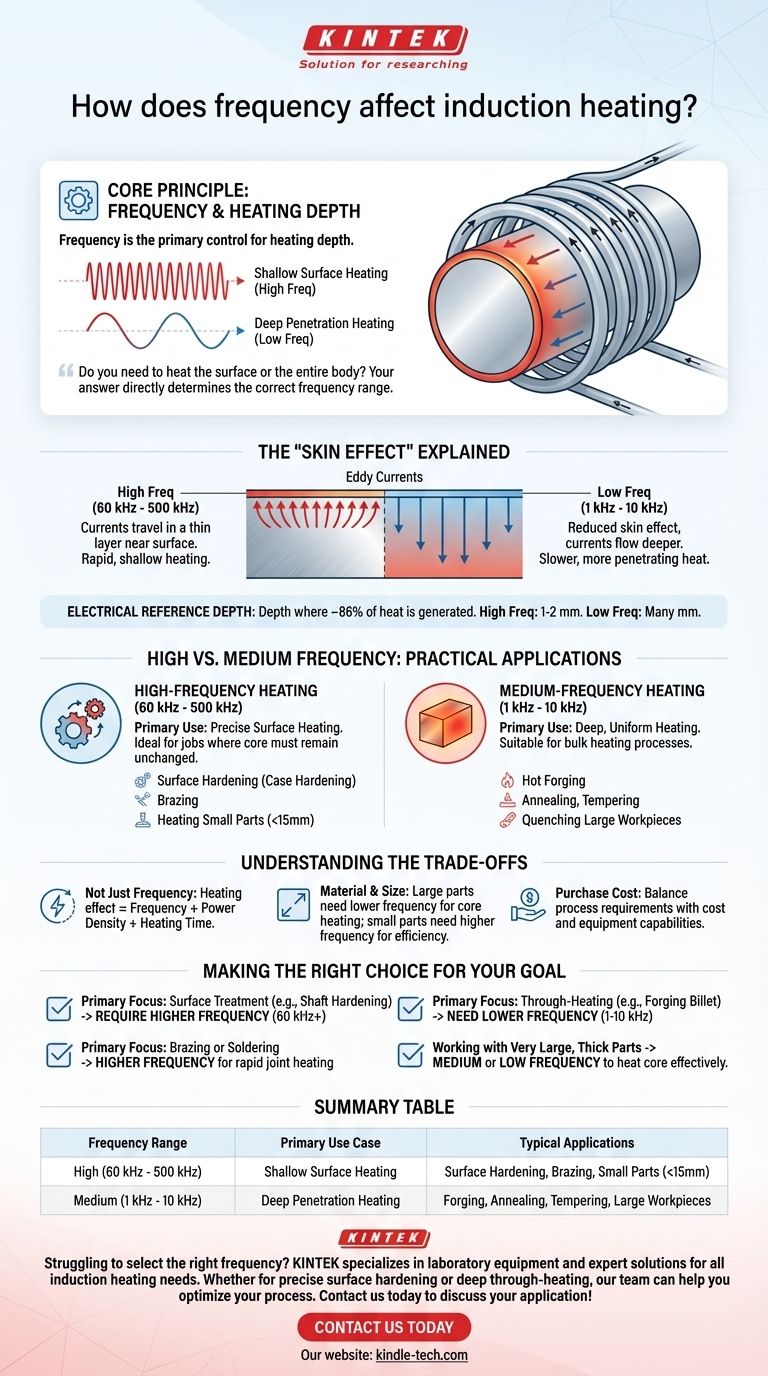

核心原理:周波数と加熱深度

周波数がなぜこのような効果を持つのかを理解するには、誘導加熱の仕組みと「表皮効果」として知られる現象を見る必要があります。

誘導加熱の仕組み

誘導加熱は、コイルを使用して強力で急速に変化する磁場を生成します。導電性のワークピース(鋼部品など)がこの磁場内に置かれると、ワークピース自体に渦電流として知られる電流が誘導されます。これらの電流の流れに対する材料の抵抗が、正確で局所的な熱を生成します。

「表皮効果」

コイル内の交流電流の周波数は、ワークピース内でこれらの渦電流がどこを流れるかを決定します。これは、交流電流が導体の外層、つまり「表皮」に沿って流れる傾向がある物理原理である表皮効果によるものです。

高周波は、渦電流を表面近くの非常に薄い層で流れるようにし、その結果、急速で浅い加熱をもたらします。

低周波は、表皮効果を低減し、渦電流がワークピースのより深く流れるようにし、その結果、より遅く、より浸透性の高い熱をもたらします。

「電気的参照深度」の定義

この概念は、しばしば電気的参照深度として定量化されます。これは、熱のおよそ86%が生成される表面からの深さを指します。高周波プロセスでは参照深度が1〜2mmであるのに対し、低周波プロセスでは数ミリメートルの深さになることがあります。

高周波 vs. 中周波:実用的な応用

周波数の選択は、材料と望ましい結果に対するプロセス要件によって完全に決定されます。

高周波加熱(60 kHz - 500 kHz)

高周波誘導加熱は、正確な表面加熱を必要とする用途に使用されます。熱が浅い層で生成されるため、材料のコア特性を変更せずに維持する必要がある作業に最適です。

一般的な用途には、表面硬化(浸炭焼入れ)、ろう付け、および非常に小さな部品(例:直径15mm未満の丸棒)の加熱が含まれます。

中周波加熱(1 kHz - 10 kHz)

中周波誘導加熱は、材料の大きな断面全体にわたって深く均一な加熱を必要とする用途に選択されます。部品の奥深くまで浸透する能力があるため、バルク加熱プロセスに適しています。

一般的な用途には、熱間鍛造、焼鈍、焼き戻し、および深い硬度が必要な大型ワークピースの焼入れが含まれます。

トレードオフの理解

加熱深度が主要な要因である一方で、最終的な決定には他の要因も影響します。

周波数だけではない

最終的な加熱効果は、周波数、電力密度、および加熱時間の結果です。高出力の中周波機械が、低出力の高周波機械と同様の表面熱を達成するシナリオもあり、他の変数が方程式に導入されます。

材料とサイズの考慮事項

ワークピースのサイズは重要です。非常に大きな部品の場合、表面が過熱する前に熱がコアに到達するように、低周波が不可欠です。逆に、非常に小さな部品を低周波で加熱しようとすると、非効率的になることがよくあります。

購入コストと設備

設備の選択には、プロセス要件とコストのバランスを取ることが含まれます。時には、ある周波数で高出力の機械が、別の周波数で低出力の機械と同じ作業を実行できることがあります。これには、特定のワークピースと生産目標の包括的な分析が必要です。

目標に合った適切な選択をする

最終的に、あなたのプロセス目標が正しい周波数を決定します。情報に基づいた決定を下すために、以下のガイドラインを使用してください。

- 主な焦点が表面処理(シャフトの浸炭焼入れなど)の場合: 熱を表面に正確に集中させるために、より高い周波数(60 kHz以上)が必要です。

- 主な焦点が全体加熱(鍛造用の大型ビレットの準備など)の場合: 深く均一な熱浸透を確保するために、より低い周波数(1〜10 kHz)が必要です。

- 主な焦点がろう付けまたははんだ付けの場合: 接合部を迅速に加熱し、アセンブリの残りの部分に影響を与えない能力があるため、ほとんどの場合、高周波が使用されます。

- 非常に大きく厚い部品を扱っている場合: 質量を克服し、部品のコアを効果的に加熱するために、中周波または低周波が必要です。

望ましい加熱結果に周波数を合わせることは、効果的な誘導プロセスを設計する上で最も重要なステップです。

要約表:

| 周波数範囲 | 主な用途 | 典型的なアプリケーション |

|---|---|---|

| 高周波 (60 kHz - 500 kHz) | 浅い表面加熱 | 表面硬化、ろう付け、小型部品(15mm未満) |

| 中周波 (1 kHz - 10 kHz) | 深部浸透加熱 | 鍛造、焼鈍、焼き戻し、大型ワークピース |

誘導加熱プロセスに適切な周波数を選択するのに苦労していませんか? KINTEKは、実験装置と消耗品を専門とし、あらゆる誘導加熱ニーズに対応する専門ソリューションを提供しています。精密な表面硬化が必要な場合でも、大型部品の深部全体加熱が必要な場合でも、当社のチームは、最大の効率と品質のためにプロセスを最適化するお手伝いをします。今すぐお問い合わせください。特定のアプリケーションについてご相談いただき、KINTEKがお客様のラボの能力をどのように向上させられるかをご確認ください!

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 熱処理・焼結用600T真空誘導熱プレス炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験室および産業用途向けの白金シート電極

- ラボ用ダブルプレート加熱プレス金型