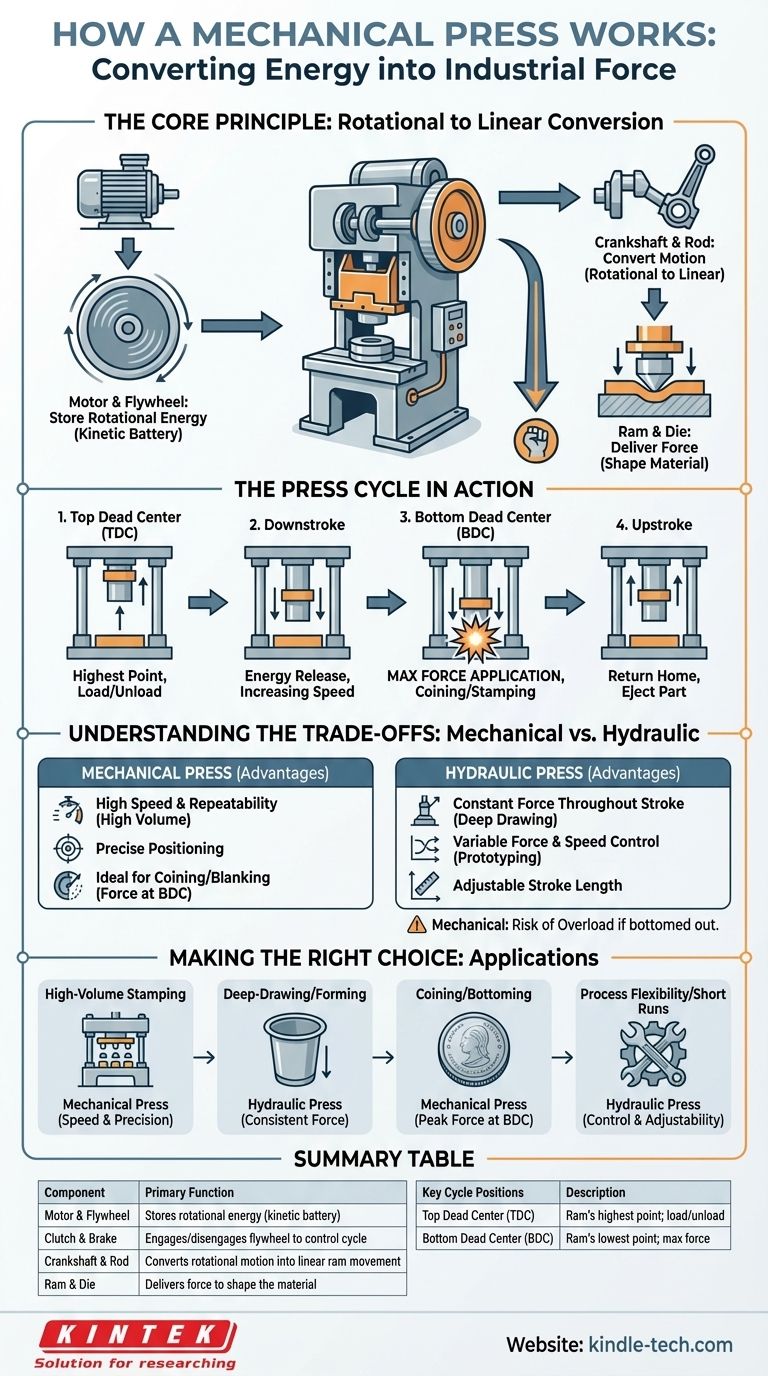

その核心において、メカニカルプレスは、モーターからの連続的な回転エネルギーを、強力で断続的な直線ストロークに変換する機械です。これは、巨大な回転するフライホイールにエネルギーを蓄え、その後、内燃機関と非常によく似たクランクシャフトとコネクティングロッドを使用してラムを上下に駆動し、巨大な力で材料を成形することによって実現されます。

メカニカルプレスの中心的な原理は、モーターの直接的な動力ではなく、重いフライホイールに時間をかけてエネルギーを蓄積し、ストロークの底で一度に短く強力なパンチとしてすべてを解放する能力にあります。

コアコンポーネント:モーターから金型まで

動作を理解するには、機械の主要システムを通じたエネルギーの流れを追うのが最善です。各コンポーネントは、回転を力に変換する上で明確な役割を果たします。

モーターとフライホイール:回転エネルギーの蓄積

プロセスは電気モーターから始まります。モーターの唯一の役割は、フライホイールと呼ばれる非常に重い大口径の車輪を回転させることです。

このフライホイールは機械的なバッテリーとして機能し、高い一定速度まで回転しながら運動エネルギーを蓄積します。

クラッチとブレーキ:サイクルの制御

フライホイールは連続的に回転しますが、プレス自体は要求に応じてのみサイクルします。これはクラッチおよびブレーキシステムによって管理されます。

オペレーターがサイクルを開始すると、クラッチが係合し、回転するフライホイールがプレスのドライブトレインの残りの部分に接続されます。同時にブレーキが解除され、蓄積されたエネルギーが使用可能になります。ストロークの終わりに、クラッチが解除され、ブレーキが係合し、ラムが最高点で正確に停止します。

クランクシャフトとコネクティングロッド:運動の変換

係合したクラッチからのエネルギーは、クランクシャフト(または一部の設計では偏心ギア)に伝達されます。これが運動変換の主要なメカニズムです。

コネクティングロッドがクランクシャフトとラムを接続します。クランクシャフトが360度回転を完了すると、コネクティングロッドと取り付けられたラムを押し下げ、次に引き上げ、完全な1ストロークを完了します。

ラムと金型:力の伝達

ラム(スライドとも呼ばれる)は垂直に動くコンポーネントです。成形ツールの上面、つまり金型がラムに取り付けられています。

金型の底面は、ボルスタープレートとして知られる固定されたプレスベッドに固定されています。成形される材料は、これら2つの金型の間に配置されます。

動作中のプレスサイクルの理解

プレスの1回のストロークは、ラムの位置によって定義される、高度に同期されたイベントです。

上死点(TDC):開始点

サイクルは、ラムが可能な限り最も高い位置にあるときに開始および終了します。これは上死点(TDC)として知られ、材料の装填および排出のための最大のクリアランスを提供します。

下死点ストローク:エネルギー解放

クランクシャフトが0度から180度回転すると、ラムは下方に駆動されます。ラムの速度はストロークの中央付近で最大になり、底に近づくにつれて減少します。

下死点(BDC):最大力の適用

クランクシャフトの回転が180度になると、ラムは最も低い位置、つまり下死点(BDC)に達します。

この点で、コネクティングロッドとクランクアームがほぼ垂直線にまっすぐになるときに、機械的利点が最大になります。ここでプレスは定格最大力を加え、コイニング、スタンピング、または成形作業を実行します。

上死点ストローク:ホームへの復帰

クランクシャフトが180度から360度への回転を続けると、ラムをTDCに向かって引き戻し、サイクルを完了します。完成した部品は排出され、プレスは次のサイクルへの準備が整います。

トレードオフの理解:メカニカル対油圧

メカニカルプレスの設計は、特に油圧式のものと比較して、明確な利点と制限をもたらします。これらのトレードオフを理解することは、適切な用途にとって極めて重要です。

速度と再現性の利点

ストロークは回転するクランクシャフトによって固定されているため、メカニカルプレスは信じられないほど高速で一貫性があります。毎分多数のストロークを、千分の1インチ以内の再現可能な位置精度で実行でき、大量生産に最適です。

可変力の制限

メカニカルプレスは、ストローク全体を通して一定の力を供給しません。力は上部で非常に低く、下降ストロークで構築され、BDCの直前でピークに達します。これは、ストロークのどの時点でも定格最大力を供給できる油圧プレスとは根本的に異なります。

固定ストローク長

ストローク長はクランクシャフトの機械的設計によって決定されます。容易に変更することはできません。この柔軟性の欠如は、プレスが工具と作業に慎重に適合される必要があることを意味します。

過負荷のリスク

金型が低すぎたり、不適切な厚さの材料が使用されたりすると、プレスは「底付き」を強いられ、定格をはるかに超える力が発生する可能性があります。これは、圧力制限のある油圧システムでは同じようには存在しないリスクであり、プレスフレームや工具に壊滅的な損傷を与える可能性があります。

目標に合った正しい選択をする

正しいタイプのプレスを選択することは、取り組むべき製造タスクに完全に依存します。コアとなる動作原理を理解することで、どの技術を使用すべきかが明確になります。

- 大量のスタンピングまたはブランキングが主な焦点である場合: メカニカルプレスは、比類のない速度と精度の再現性において優れた選択肢です。

- 深絞りまたは成形が主な焦点である場合: 油圧プレスの方が適していることがよくあります。これは、長いストローク全体で一貫した力を加える能力が材料の引き裂きを防ぐためです。

- コイニングまたは底打ち作業が主な焦点である場合: メカニカルプレスは理想的です。その力曲線は、ストロークの終わりに必要な巨大なトン数を自然に提供するためです。

- プロセスの柔軟性と可変ジョブが主な焦点である場合: 油圧プレスは、プロトタイピングや短期間のアプリケーションのために、ストローク長、速度、圧力に関してはるかに多くの制御を提供します。

結局のところ、メカニカルプレスを習得することは、それが蓄積されたエネルギーの解放を正確に制御するように設計されたシステムであることを理解することから始まります。

概要表:

| コンポーネント | 主な機能 |

|---|---|

| モーターとフライホイール | 回転エネルギーを蓄積する(運動バッテリー) |

| クラッチとブレーキ | サイクルを制御するためにフライホイールを係合/解除する |

| クランクシャフトとロッド | 回転運動をラムの直線運動に変換する |

| ラムと金型 | ボルスタープレート上の材料を成形するための力を加える |

| 主要なサイクル位置 | 説明 |

|---|---|

| 上死点(TDC) | ラムの最高点。装填/排出位置 |

| 下死点(BDC) | ラムの最低点。最大力の適用箇所 |

高速で信頼性の高いメカニカルプレスを生産ラインに統合する準備はできていますか? KINTEKでは、お客様固有の製造課題に合わせて調整された堅牢なラボ機器と消耗品の提供を専門としています。大量のスタンピング、精密なコイニング、またはその他の金属成形アプリケーションが目標であっても、当社の専門知識により、最大の効率と再現性のために適切なプレスを入手できます。当社の専門家に今すぐお問い合わせいただき、当社のソリューションが生産性をどのように向上させ、成功を推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- 自動実験用熱プレス機

- グローブボックス用実験室油圧プレスラボペレットプレス機

- 実験材料・分析用金属顕微鏡試料作製機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

よくある質問

- 実験室用油圧プレスはどのようにFM鋼の安定性を確保しますか?精密な熱機械的結果を達成する

- ASSBアセンブリにおける実験用油圧プレスの機能とは?バッテリー性能と密度を最適化する

- 油圧プレスの重量はどのくらいですか?20kgの卓上型から数トン規模の産業用巨大機まで

- ロール成形は何に使用されますか?精密な金属プロファイルの大量生産を実現

- 油圧プレスの動作を支配する科学的原理は何ですか?力の増幅のためのパスカルの法則をマスターする

- 油圧作動油から熱を除去するものは何ですか?システムの寿命と効率のための必須クーラー

- ペレット成形ダイと実験用油圧プレスは、マグネシウムペレットの形成にどのように貢献しますか?ラボを最適化しましょう。

- プレス機の利点は何ですか?生産のために比類のない力と一貫性を実現