連続炉は、その核となる部分で、中断のない流れで材料を処理するように設計された工業用加熱システムです。静的なチャンバーで限られた量の材料を処理するバッチ炉とは異なり、連続炉は熱処理ラインのように機能します。材料は常に一方の端から入り、精密に制御された加熱ゾーンと冷却ゾーンを通過し、もう一方の端から出て、次の製造段階の準備が整います。

連続炉は単なる加熱装置ではなく、大量生産向けに設計された完全な熱処理システムです。その根本的な利点は、最適化された温度ゾーンのシーケンスを通して製品を移動させることであり、バッチ処理の開始と停止の性質を効率的で中断のない流れに置き換えることです。

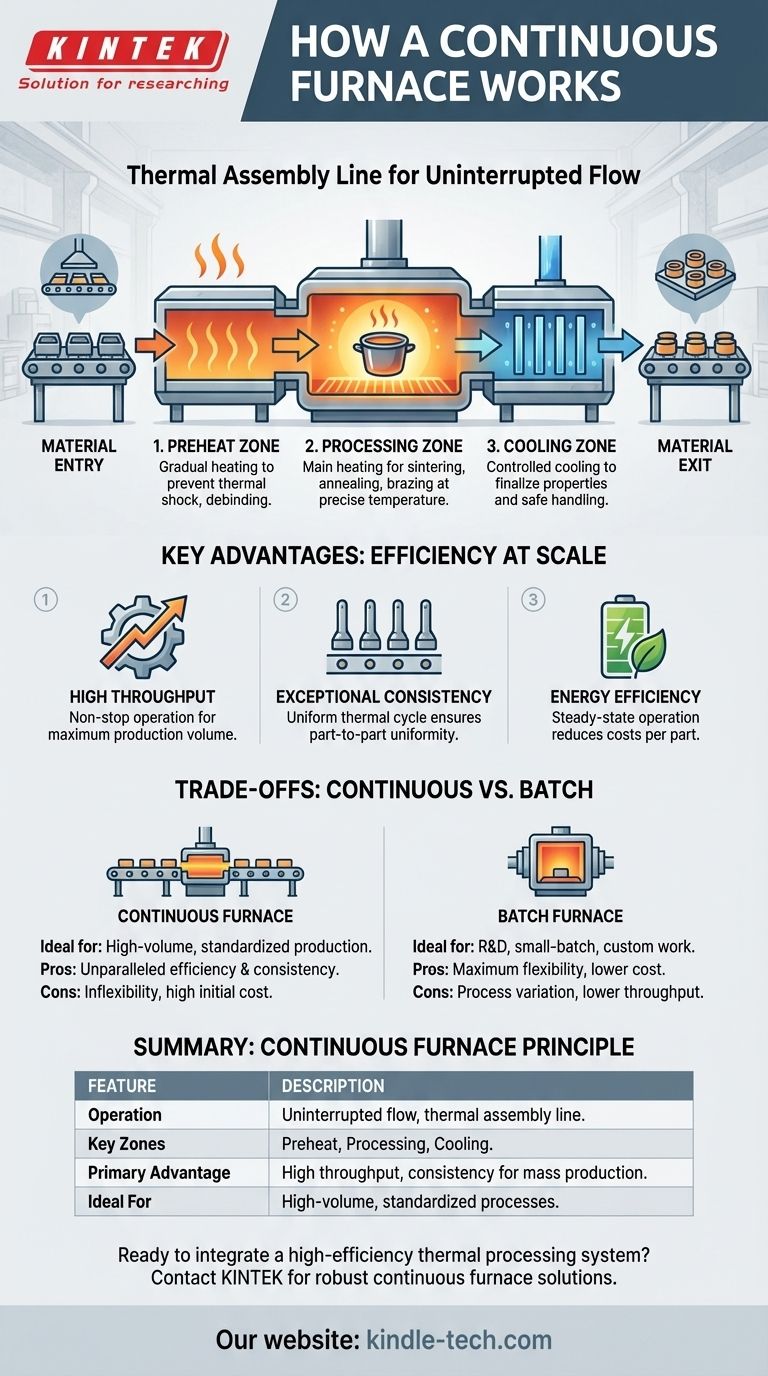

連続プロセスの構造

連続炉の決定的な特徴は、そのゾーン化されたアーキテクチャです。製品は、単一の統合された装置内で異なる環境を順次通過し、各部品がまったく同じ熱プロファイルを受けることを保証します。

3つの重要なゾーン

典型的な連続炉は、それぞれが多ゾーン温度制御を備えた異なるセクションに分かれています。

-

予熱ゾーン:材料が炉に入ると、この最初のセクションで徐々に温度が上昇します。これにより、熱衝撃を防ぎ、また、高温処理の前に結合剤が安全に燃焼除去される脱脂などのプロセスにも使用できます。

-

処理ゾーン:これは、焼結、アニーリング、ろう付けなどの主要な熱処理が行われる主要な加熱セクションです。材料が目的の冶金学的または化学的特性を達成するように、正確で安定した温度に保たれます。

-

冷却ゾーン:高温ゾーンを出た後、材料は冷却セクションを通過します。冷却速度は、材料の特性を最終決定し、炉から出る前に安全な取り扱い温度まで下げるために慎重に制御されます。

搬送メカニズム

材料を炉内を移動させる方法は、その設計と機能にとって重要です。

一般的な設計はプッシャー炉で、製品は「ボート」またはトレイに載せられます。メカニズムがボートの列を炉内を押し進め、完成したボートが排出口から取り除かれると、新しいボートが入口で追加されます。

もう1つのタイプはロータリー炉で、ゆっくりと回転するチューブが、ゆるい材料(鉱物や粉末など)をその長さに沿って搬送し、同時に混合および加熱します。

精密な雰囲気制御

多くの現代のプロセスは、酸化や汚染のリスクがあるため、大気中で行うことはできません。

連続炉は、特定の処理雰囲気を維持するために、洗練されたガスシステムを統合しています。これは、すべての反応性ガスを除去するための真空であるか、または材料を保護するために窒素やアルゴンなどのガスを送り込むことによって作成される不活性雰囲気である場合があります。

連続運転が優れた結果を達成する方法

バッチ処理から連続処理への移行は、規模の効率と品質の必要性によって推進されています。

比類のないスループット

炉はノンストップで稼働するため、そのスループット(単位時間あたりに処理される製品の量)は非常に高くなります。「プッシュレート」または搬送速度は、上流および下流の生産ニーズに合わせて変更でき、より大きな製造ラインへの統合に最適です。

卓越した一貫性

連続炉を通過するすべての部品は、まったく同じ経路をたどり、同一の熱サイクルを経験します。これにより、バッチ炉で異なるバッチ間によく見られるプロセス変動が排除され、部品間およびロット間の優れた一貫性が得られます。

エネルギー効率

連続炉は、動作温度に達するために高いエネルギーを消費しますが、その温度を定常状態で維持します。これは、バッチ炉が必要とする加熱と冷却の繰り返しのサイクルよりもはるかにエネルギー効率が高く、大量生産の場合、部品あたりの運用コストが低くなります。

トレードオフの理解:連続炉 vs. バッチ炉

その利点にもかかわらず、連続炉は普遍的な解決策ではありません。連続処理とバッチ処理の選択には、大きなトレードオフが伴います。

柔軟性の制約

連続炉は、単一の安定したプロセスに最適化されています。温度プロファイルの変更は、複数のゾーンをゆっくりと調整する必要があり、生産を数時間または数日間停止させる可能性がある大規模な作業です。対照的に、バッチ炉(単純な実験室炉やマッフル炉など)は、R&Dや多様な製品ラインのために異なる熱サイクルを実行するための最大の柔軟性を提供します。

高い初期投資

これらは、大型で複雑で高価なシステムです。同等の処理能力を持つバッチ炉よりも設備投資が大幅に高くなります。この投資は、十分な生産量がある場合にのみ正当化されます。

プロセス安定性への依存

システム全体の効率は、材料の一定かつ安定した流れに依存しています。サプライチェーンの中断や単一ゾーンの誤動作は、生産ライン全体を停止させ、重大な運用リスクを生み出す可能性があります。

プロセスに最適な選択をする

連続炉を使用するという決定は、特定の生産目標と一致している必要があります。

- 大量生産、標準化された生産が主な焦点である場合:連続炉は、確立されると比類のない効率、スループット、および製品の一貫性を提供します。

- 研究、開発、または少量生産のカスタム作業が主な焦点である場合:バッチ炉の柔軟性、低コスト、および迅速な切り替え機能が優れた選択肢です。

- 材料の酸化防止が主な焦点である場合:重要な要素は雰囲気制御(例:真空または不活性ガス)であり、これは連続炉とバッチ炉の両方の設計に組み込むことができる機能です。

最終的に、適切な炉の選択は、生産量、プロセスの変動性、および長期的な運用目標を明確に評価することにかかっています。

要約表:

| 特徴 | 説明 |

|---|---|

| 動作原理 | 個別の加熱ゾーンと冷却ゾーンを介した中断のない材料の流れ。 |

| 主要ゾーン | 予熱、処理(例:焼結)、および制御冷却。 |

| 主な利点 | 大量生産のための高いスループットと卓越した部品間の一貫性。 |

| 理想的な用途 | 安定した熱プロファイルを必要とする大量生産、標準化されたプロセス。 |

高効率の熱処理システムを生産ラインに統合する準備はできていますか?

KINTEKは、高度な実験装置と消耗品を専門とし、お客様のラボの大量生産ニーズに合わせた堅牢な連続炉ソリューションを提供しています。当社の専門知識により、比類のないスループットと製品の一貫性を実現できます。

当社の連続炉がお客様の効率と品質をどのように向上させることができるかについて、今すぐお問い合わせください。一緒に熱処理ラインを構築しましょう。

ビジュアルガイド

関連製品

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- メッシュベルト式ガス雰囲気炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉