射出成形機を指定するには、部品と金型設計によって決まる4つの主要なパラメーター、すなわち締付力(トン数)、ショットサイズ、プラテンサイズ/タイバー間隔、および駆動システムの種類(油圧式、電動式、またはハイブリッド式)を定義する必要があります。これらの仕様により、機械が金型を物理的に保持し、適切な量のプラスチックを射出し、品質、コスト、および生産量の要件を満たす部品を生産できることが保証されます。

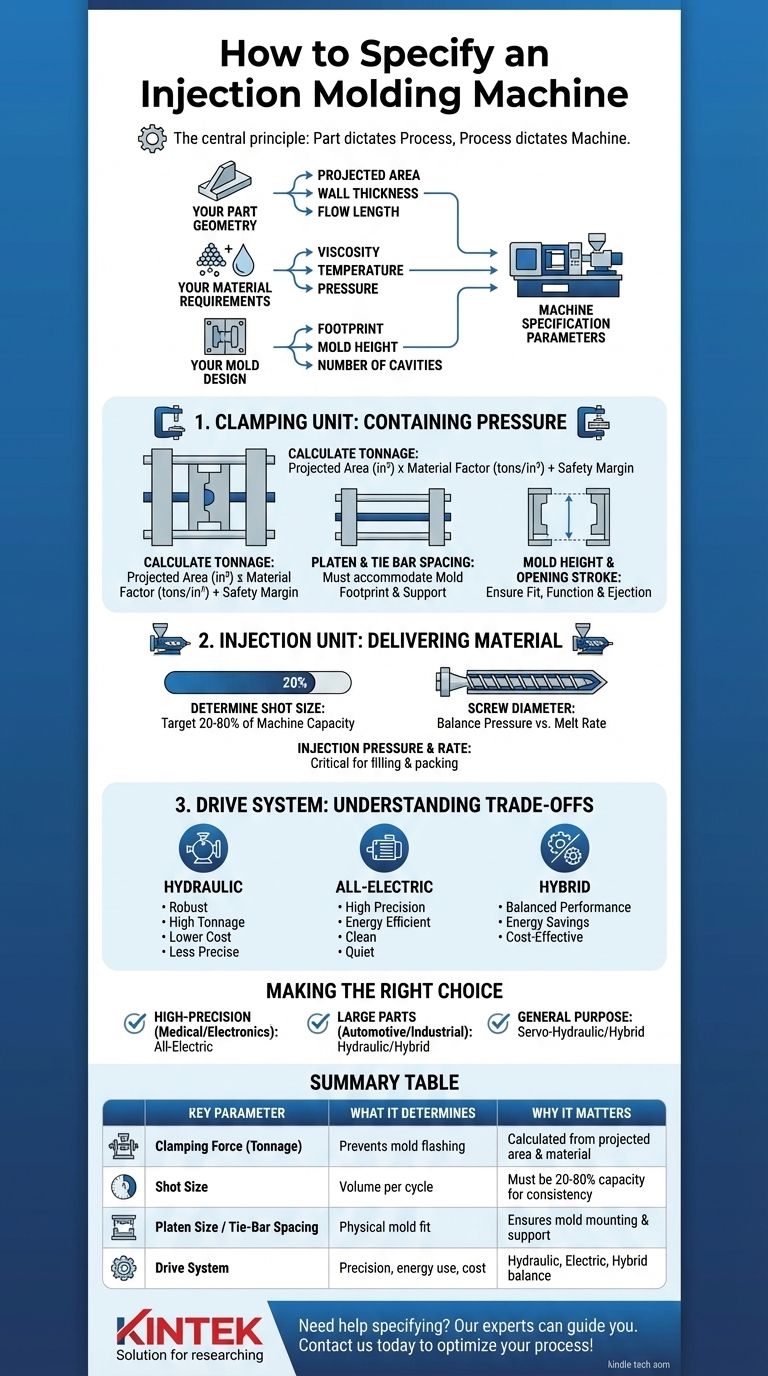

機械仕様の中核となる原則は、部品がプロセスを決定し、プロセスが機械を決定するということです。部品の形状、使用するプラスチック樹脂、金型自体の設計を詳細に分析せずに、適切な機械を選択することはできません。

基礎:まず部品と金型、次に機械

機械カタログを見る前に、製造しようとしているコンポーネントについて明確に理解しておく必要があります。すべての機械仕様は、特定の用途の要求から直接導き出されます。

部品の形状の分析

部品の物理的な形状とサイズが主な決定要因です。投影面積、つまりクランプ開放方向から見たときの部品の影の総面積に細心の注意を払ってください。これは、必要な締付力を計算するための最も重要な要素です。

また、部品の肉厚と流動長も考慮してください。薄肉部品や、長く複雑な流動経路を持つ部品は、プラスチックが固化する前に完全に充填するために、より高い射出圧力と速度を必要とします。

材料の要件の理解

異なるプラスチック樹脂は異なる挙動を示します。ポリカーボネート(PC)のような高粘度材料は、ポリプロピレン(PP)のような低粘度材料よりも、金型を充填するために著しく高い射出圧力を必要とします。

各材料には特定の温度と圧力の加工ウィンドウもあり、機械の射出ユニットはこれを一貫して維持できる能力が必要です。

金型設計の考慮

金型の物理的なサイズ、つまりそのフットプリントが、必要なプラテンサイズを決定します。金型の厚さが、機械が対応しなければならない金型高さの範囲を決定します。

さらに、金型のキャビティの数は、必要な締付力(キャビティが多いほど投影面積が大きくなる)と、必要なショットサイズの両方に直接影響します。

締付ユニットの指定:圧力を封じ込める

締付ユニットの役割は、射出ユニットによって発生する巨大な力に耐えて、金型の両面をしっかりと閉じたままに保つことです。

締付力(トン数)の計算

これは、あらゆる機械の主要な仕様です。締付力が不十分だと、金型がパーティングラインから開いてしまい(フラッシュ)、不良品が発生したり、工具が損傷したりする可能性があります。

基本的な計算式は 投影面積(平方インチ)x 材料係数(トン/平方インチ)です。材料係数は一般的な経験則であり、材料の粘度と部品の複雑さに応じて、通常2〜8トン/平方インチの範囲です。たとえば、単純なPP部品には2〜3トン/平方インチが必要かもしれませんが、薄肉のPC部品には5トン/平方インチ以上が必要になる場合があります。

計算されたトン数には、必ず少なくとも10〜20%の安全マージンを追加してください。

金型フットプリントへの適合:プラテンサイズとタイバー間隔

金型は物理的に機械内に収まる必要があります。タイバーは、固定プラテンと可動プラテンを接続する4本の太い柱です。タイバー間の距離(水平および垂直)が、取り付け可能な金型の最大寸法を定義します。

全体のプラテンサイズも重要です。これは、金型ベース全体を適切に支持するのに十分な大きさでなければなりません。

適合性と機能の確保:金型高さと開閉ストローク

金型高さは、機械が特定の範囲の金型厚さに対応できる能力です。金型の厚さは、機械の指定された最小値と最大値の間に収まる必要があります。

開閉ストロークは、可動プラテンが移動できる最大距離です。このストロークは、完成した部品がエジェクターで排出され、多くの場合ロボットによって取り出されるのに十分な大きさでなければなりません。

射出ユニットの指定:材料の供給

射出ユニットは、プラスチック樹脂を溶かし、それを正確かつ強力に金型キャビティに射出する役割を担います。

ショットサイズの決定

ショットサイズとは、機械が1サイクルで射出できるプラスチックの最大量(特定の材料、例えばポリスチレンの場合、オンスまたはグラム単位の重量で表されることが多い)です。

総ショット重量(部品+ランナーシステム)は、理想的には機械の最大ショット容量の20%から80%の間に収まるべきです。20%未満の使用は、バレル内での滞留時間が長すぎることによる樹脂の劣化につながる可能性があります。80%を超える使用は、ショットの一貫性の欠如やプロセスコントロールの悪化を招く危険性があります。

スクリュー径の役割

スクリューは射出ユニットの心臓部です。より小さい径のスクリューはより高い射出圧力を発生させることができますが、溶融速度は低くなります。より大きい径のスクリューは、より高い溶融速度と可塑化能力を提供しますが、最大圧力は低くなります。選択は、材料とサイクルタイムのニーズに基づいたバランスです。

射出圧力と速度

最大射出圧力は、機械が材料を金型に押し込むために及ぼすことができる力です。前述のように、高粘度材料や薄肉部品はより高い圧力を必要とします。

射出速度(またはスピード)は、その材料を供給できる速さです。これは、プラスチックが金型が完全に充填される前に冷えて固化する可能性がある部品にとって重要です。

トレードオフの理解:油圧式 vs. 電動式 vs. ハイブリッド式

駆動システムは、精度、エネルギー使用量、コストに影響を与える根本的な選択です。

油圧式機械の利点

油圧式機械は、業界の伝統的な主力製品です。非常に高い締付力を提供し、堅牢で耐久性があり、初期購入価格が低いです。究極の精度が主要な懸念事項ではない、より大きく、複雑性の低い部品に優れています。

全電動機械の精度

全電動機械は、油圧の代わりに高精度のサーボモーターを使用します。これにより、優れた再現性、精度、エネルギー効率が得られます。また、騒音や汚染もはるかに少なく、医療、電子機器、その他の高精度用途の標準となっています。

バランスの取れたアプローチ:ハイブリッド機械

ハイブリッド機械は技術を組み合わせており、通常、精密な溶融と射出のために電動スクリュー駆動を採用し、強力で費用対効果の高いトン数のために油圧クランプを組み合わせています。これらは、パフォーマンス、エネルギー節約、価格の魅力的なバランスを提供します。

目標に合わせた正しい選択

機械の選択は、能力と特定の製造目標を一致させるプロセスです。

- 高精度の医療部品や電子部品の製造が主な焦点である場合: 全電動機械は、その比類のない再現性とクリーンな動作により、優れた選択肢です。

- 大型の自動車部品、家電部品、または産業部品の製造が主な焦点である場合: 油圧式または大型ハイブリッド機械は、費用対効果の高いパッケージで必要な締付力と耐久性を提供します。

- コストとパフォーマンスのバランスの取れた汎用成形が主な焦点である場合: 最新のサーボ油圧式またはハイブリッド機械は、エネルギー効率と能力の優れた組み合わせを提供します。

部品から始めて、これらのパラメーターを体系的に定義することにより、機械の選択を推測から正確なエンジニアリングの決定へと変えることができます。

要約表:

| 主要パラメーター | 決定するもの | 重要性 |

|---|---|---|

| 締付力(トン数) | 金型のフラッシュを防ぐ | 部品の投影面積と材料から計算される |

| ショットサイズ | 1サイクルあたりのプラスチックの量 | 一貫性のために機械容量の20〜80%である必要がある |

| プラテンサイズ / タイバー間隔 | 金型の物理的な適合性 | 金型が取り付けられ、支持されることを保証する |

| 駆動システム | 精度、エネルギー使用量、コスト | 油圧式(堅牢)、電動式(精密)、ハイブリッド式(バランス) |

ラボまたは生産ラインに最適な射出成形機の指定でお困りですか? KINTEKは、ラボ機器と消耗品を専門とし、精度と信頼性をもってラボのニーズに対応します。当社の専門家が、お客様の部品形状、材料、および生産量要件に適合する機械を確実に選択できるよう、選定プロセスをガイドします。射出成形プロセスを最適化し、優れた部品品質を達成するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- ラボ用ダブルプレート加熱プレス金型

- ラボ赤外線プレス金型

- 実験用途の脱型不要赤外線プレスモールド

- グローブボックス用実験室油圧プレスラボペレットプレス機