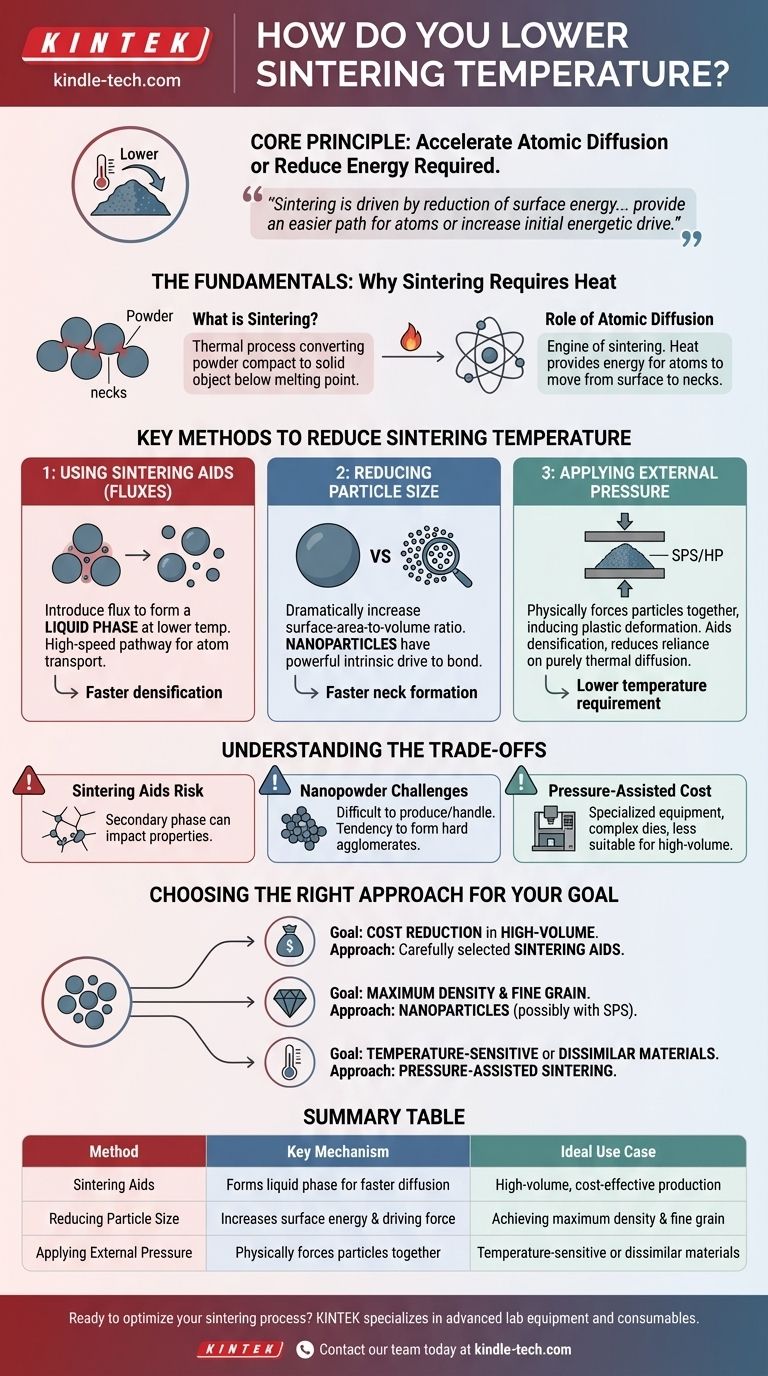

焼結温度を下げるには、粒子同士を結合させる原子拡散プロセスを加速するか、それを開始するのに必要なエネルギーを削減する方法を見つける必要があります。最も一般的な方法は、焼結助剤(フラックス)として知られる化学添加剤を使用するか、粉末の初期粒子サイズを小さくする(特にナノスケールまで)、または加熱サイクル中に外部圧力を加えることです。

焼結温度を下げるという核心的な原則は、より良い炉を使用することではなく、材料システム自体を変化させることです。焼結は表面エネルギーの減少によって促進され、原子が移動しやすい経路を提供するか、焼結の初期のエネルギー駆動力を高めることによって、より低い温度でこれを達成できます。

基本:焼結に熱が必要な理由

焼結とは?

焼結は、粉末成形体を緻密な固体オブジェクトに変換する熱プロセスです。これは材料の融点以下で起こることを理解することが重要です。

溶融する代わりに、粒子は接触している場所で融合します。これらの接触点(「ネック」と呼ばれる)は時間とともに成長し、粒子間の細孔空間を排除し、オブジェクトを緻密化させて収縮させます。

原子拡散の役割

焼結の原動力は原子拡散です。熱は、原子が粒子の表面から成長するネックに移動するためのエネルギーを提供します。

十分な熱エネルギーがなければ、原子は所定の位置に固定され、緻密化プロセスは起こりません。焼結温度は、この原子の動きが、妥当な時間内に所望の密度を達成するのに十分なほど活発になる点です。

焼結温度を低減する主要な方法

方法1:焼結助剤(フラックス)の使用

最も一般的な工業的方法は、焼結助剤、またはフラックスとして知られるものを導入することです。これらは、主粉末に少量混合される二次材料です。

これらの助剤は、主材料の融点よりもはるかに低い温度で液相を形成できるため選択されます。この液体は粒子をコーティングし、原子が溶解し、移動し、ネックで再析出するための高速経路として機能します。

液体を介した輸送は固体よりもはるかに速いため、緻密化を達成するために必要な全体の温度は大幅に低下します。

方法2:粒子サイズの縮小

焼結の駆動力は、粉末の高い表面積に関連する過剰なエネルギーです。粒子サイズを縮小することで、表面積対体積比が劇的に増加します。

ナノ粒子は、この原理の極端な例です。その膨大な表面エネルギーは、結合するための強力な内在的駆動力を生み出し、拡散が始まるのに必要な活性化エネルギーを低下させます。

さらに、粒子が小さいほど、原子がネックを形成するために移動する距離が短くなり、これも任意の温度でのプロセスを加速します。

方法3:外部圧力の印加

ホットプレス(HP)やスパークプラズマ焼結(SPS)などの方法は、加熱中に粉末成形体に外部機械的圧力を加えます。

この圧力は物理的に粒子を押し付け、接触点で塑性変形を誘発します。これは緻密化を直接助け、細孔を閉じるための純粋な熱拡散への依存を減らします。

圧力が緻密化のための追加の駆動力を提供するため、必要な温度はしばしば数百度下げることができます。

トレードオフの理解

二次相のリスク

焼結助剤を使用する場合、添加剤材料は通常、最終的なオブジェクトに二次相として、しばしば粒界に残ります。これは材料の機械的、熱的、または電気的特性に悪影響を与える可能性があります。

ナノ粉末の課題

効果的ではありますが、ナノ粉末の製造と取り扱いは困難で高価です。高い表面エネルギーのため、硬い塊(凝集体)を形成する傾向が強いです。

ナノ粉末が適切に分散されていない場合、これらの凝集体は大きな粒子のように振る舞い、一次粒子の小さなサイズの利点を打ち消してしまいます。

装置のコストと複雑さ

加圧焼結には、従来の炉と比較して、特殊で高価な装置が必要です。金型の複雑さや処理サイクルにより、大量生産や低コスト製造にはあまり適していません。

目標に応じた適切なアプローチの選択

適切な方法の選択は、性能とコストおよび複雑さのバランスを取りながら、最終目標に完全に依存します。

- 大量生産におけるコスト削減が主な焦点の場合:慎重に選択された焼結助剤を使用することが、ほぼ常に最も経済的でスケーラブルなアプローチです。

- 最大密度と可能な限り微細な結晶粒構造の達成が主な焦点の場合:ナノ粒子を使用し、場合によってはSPSのような加圧技術と組み合わせることが最も効果的な方法です。

- 焼結温度に敏感な材料や異種材料を一緒に焼結することが主な焦点の場合:加圧焼結は最も優れた制御を提供し、大幅な温度低下を可能にし、不要な反応や損傷を防ぎます。

これらの基本的な要素を理解することで、特定の材料および経済的目標を達成するために焼結プロセスを戦略的に制御できます。

要約表:

| 方法 | 主要なメカニズム | 理想的な使用例 |

|---|---|---|

| 焼結助剤(フラックス) | より速い原子拡散のために液相を形成する | 大量生産、費用対効果の高い生産 |

| 粒子サイズの縮小 | 表面エネルギーと駆動力を増加させる | 最大密度と微細な結晶粒構造の達成 |

| 外部圧力の印加 | 物理的に粒子を押し付ける | 温度に敏感な材料または異種材料 |

焼結プロセスを最適化し、運用コストを削減する準備はできていますか? KINTEKでは、材料科学の課題に合わせて調整された高度なラボ機器と消耗品を提供しています。新しい焼結助剤を使用している場合でも、加圧技術を検討している場合でも、当社の専門家が、より低い温度で優れた結果を達成するための適切なツールを選択するお手伝いをします。今すぐ当社のチームにご連絡ください。お客様の特定のニーズについて話し合い、KINTEKがお客様のラボの効率と革新をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉