炉中ろう付けは、制御された雰囲気の炉内で金属部品を接合するために使用される、大量生産向けの工業プロセスです。手持ちトーチによるろう付けとは異なり、アセンブリ全体が均一に加熱され、事前に配置されたろう材が溶融し、毛細管現象によって接合部に流れ込みます。このプロセスは、その精度、再現性、および母材を溶融させることなくクリーンで高強度の接合部を作成できる能力によって特徴付けられます。

炉中ろう付けの核心原理は、炉を修理することではなく、炉をツールとして使用することにあります。均一で制御された熱を利用してろう材を溶融させ、それが密着した接合部に引き込まれ、アセンブリ全体に強力な冶金学的結合を形成します。

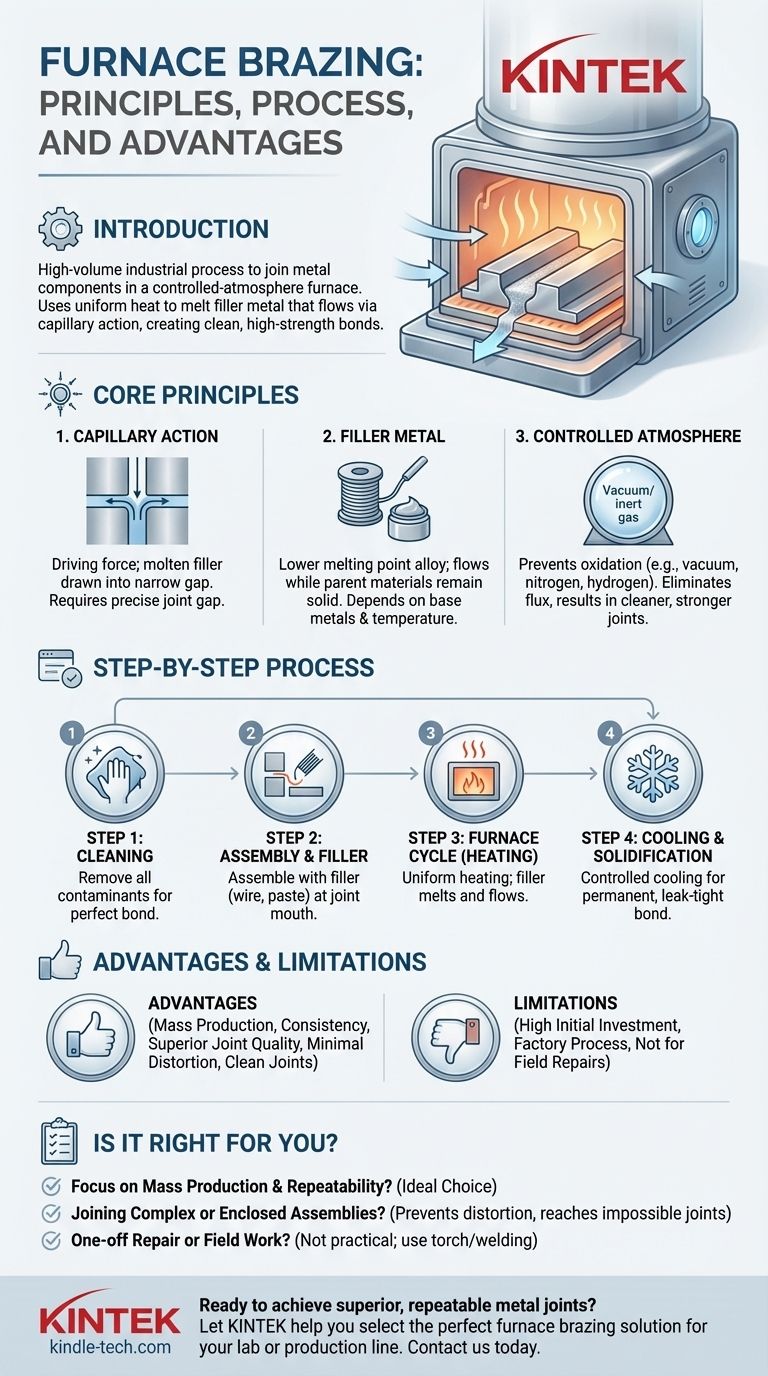

炉中ろう付けの基本原理

炉中ろう付けプロセスを理解するには、まず、それが信頼性が高く効果的な接合方法である理由となる核心原理を把握する必要があります。これは単なる加熱冷却サイクルではなく、精密な科学です。

毛細管現象:駆動力

あらゆるろう付け作業の成功は、毛細管現象にかかっています。これは、溶融したろう材を2つの母材コンポーネント間の狭い隙間に引き込む物理的な力です。

これが機能するためには、部品は特定の、一貫した隙間を持つように設計されている必要があります。広すぎると毛細管現象が機能せず、狭すぎるとろう材が流れ込むことができません。

ろう材の役割

ろう材は、プロセスの要です。接合される母材よりも低い融点を持つように設計された合金です。

これにより、母材コンポーネントが固体で寸法安定性を保ちながら、ろう材が液体になり接合部に流れ込むことができます。ろう材の選択は、母材、使用温度、および強度要件によって異なります。

制御された雰囲気の重要性

炉中ろう付けは通常、真空または窒素や水素のような不活性ガスで満たされた制御された雰囲気で行われます。

この雰囲気は、金属表面が加熱される際に酸化物が形成されるのを防ぎます。酸化を防ぐことで、炉は強力な化学フラックスの必要性を排除し、よりクリーンで強力な接合部をもたらし、ろう付け後の洗浄作業を削減します。

炉中ろう付けの段階的プロセス

炉中ろう付けは、準備と制御が最も重要となる系統的なプロセスです。各ステップは、成功した結果を達成するために不可欠です。

ステップ1:綿密な洗浄

油、グリース、汚れ、酸化物などのすべての汚染物質は、接合される表面から除去されなければなりません。完全にきれいな表面は、ろう材が母材を「濡らし」、強力な結合を形成するために不可欠です。

ステップ2:精密な組み立てとろう材の配置

洗浄されたコンポーネントは、多くの場合、特殊な治具で固定され、最終的な構成に組み立てられます。ワイヤー、ペースト、または成形されたシムの形をしたろう材は、アセンブリが炉に入る前に接合部の開口部に配置されます。

ステップ3:炉サイクル(加熱)

アセンブリ全体が炉に装填されます。その後、炉は事前にプログラムされた加熱サイクルを実行し、コンポーネントの温度を均一に指定されたろう付け温度まで上昇させます。この時点でろう材が溶融し、接合部に流れ込みます。

ステップ4:冷却と凝固

指定された時間温度に保たれた後、アセンブリは制御された方法で冷却されます。冷却するにつれて、ろう材は凝固し、コンポーネント間に永久的で漏れのない強力な冶金学的結合を形成します。

トレードオフと利点の理解

強力である一方で、炉中ろう付けは万能な解決策ではありません。その特定の強みと限界を理解することが、それを効果的に使用するための鍵となります。

利点:大量生産と一貫性

炉中ろう付けの主な利点は、大量生産への適合性です。炉は、1回のバッチで数十または数百のアセンブリを処理でき、部品間での高い一貫性を保証します。

利点:優れた接合品質

制御された雰囲気は酸化を最小限に抑え、均一な加熱はトーチによる局所的な加熱で発生する可能性のある熱変形を防ぎます。これにより、非常にクリーンで強力、かつ美しい接合部が実現します。

制限:高い初期投資

ろう付け炉、特に真空または制御雰囲気モデルは、かなりの設備投資を伴います。このため、このプロセスは小規模な工場や単発のプロジェクトよりも、生産環境に最適です。

制限:現場での修理には不向き

炉中ろう付けは基本的に工場プロセスです。現場での修理や、炉内に収まらない大型構造物の接合には全く不向きです。これらの用途には、トーチろう付けや溶接などの方法が必要です。

炉中ろう付けはあなたの用途に適していますか?

適切な接合方法の選択は、プロジェクトの目標、規模、および物流上の制約に完全に依存します。

- 大量生産と再現性を最優先する場合: 炉中ろう付けは、大量のバッチで一貫した高品質の接合部を製造できるため、理想的な選択肢です。

- 複雑なアセンブリや密閉されたアセンブリの接合を最優先する場合: 炉の均一な加熱は変形を防ぎ、トーチでは届かない接合部でも結合を作成できます。

- 単発の修理や現場作業を最優先する場合: 炉中ろう付けは実用的な選択肢ではありません。トーチろう付けや溶接などの携帯可能な方法を使用する必要があります。

最終的に、適切な製造プロセスを選択することが、健全なエンジニアリングと成功する最終製品への第一歩です。

要約表:

| プロセス段階 | 主なアクション | 目的 |

|---|---|---|

| 準備 | 綿密な洗浄と組み立て | 汚染物質を除去し、適切な流れのためにろう材を配置する。 |

| 加熱 | 制御雰囲気下での均一加熱 | 部品を酸化させることなく、毛細管現象によりろう材を溶融させる。 |

| 冷却 | 制御された凝固 | 永久的で漏れのない、高強度の冶金学的結合を作成する。 |

| 成果 | 大量生産 | 一貫性があり、クリーンで、歪みのない接合部を効率的に実現する。 |

あなたの研究室や生産ラインで、優れた再現性のある金属接合を実現する準備はできていますか?

炉中ろう付けは、歪みなくクリーンで強力な結合を作成するのに理想的な、精密で大量生産向けのプロセスです。KINTEKでは、この技術を効果的に実装するために必要な高度な実験装置と消耗品の提供を専門としています。

当社の専門家が、お客様の特定の材料と生産目標に最適な炉中ろう付けソリューションの選択をお手伝いします。

今すぐお問い合わせください。当社の専門機器がお客様の製造プロセスをどのように強化し、一貫した高品質の結果を提供できるかについてご相談ください。

ビジュアルガイド