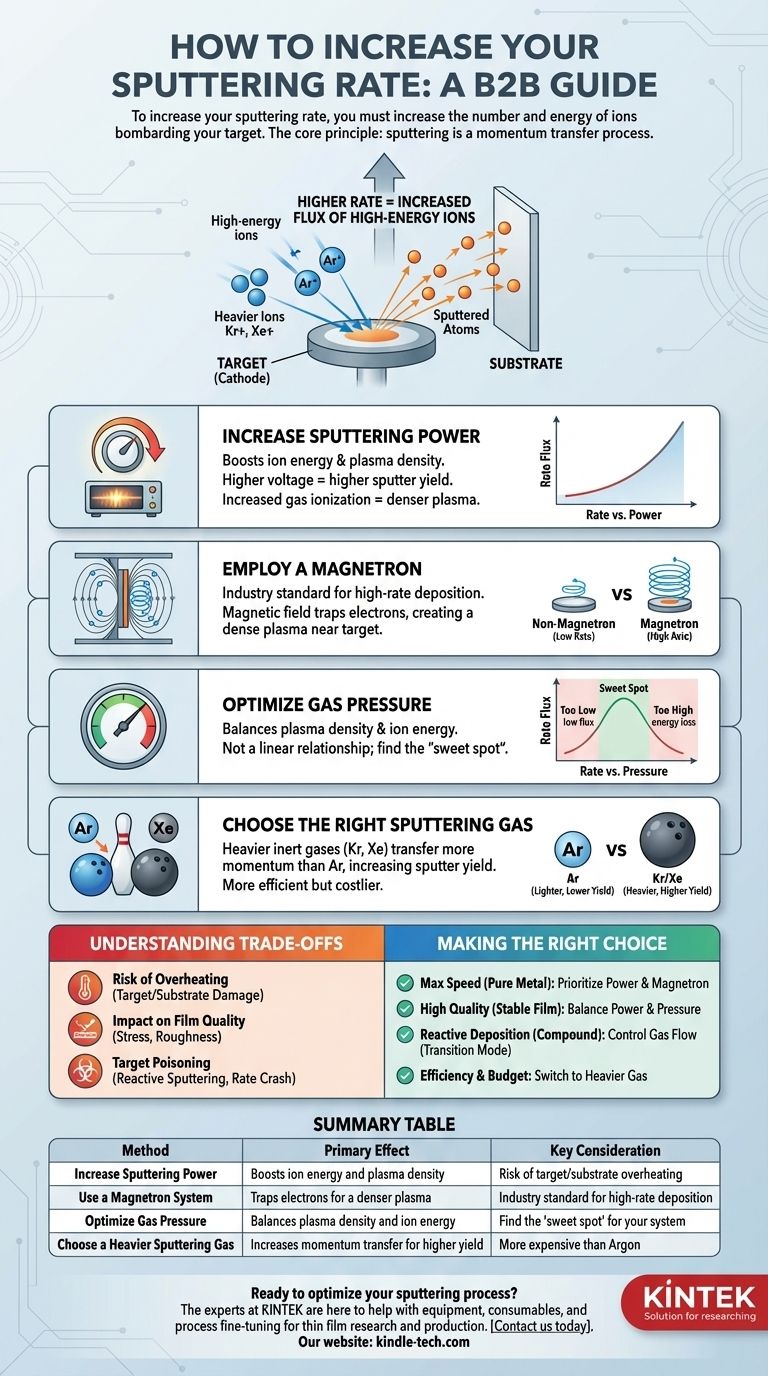

スパッタリングレートを上げるには、ターゲットを衝撃するイオンの数とエネルギーを増やす必要があります。最も直接的な方法は、スパッタリング電力を増やすことと、磁場を利用して電子を閉じ込め、ターゲットの近くにより高密度のプラズマを生成するマグネトロンシステムを使用することです。スパッタリングガスの種類と圧力の最適化も、成膜速度を向上させるための重要な手段です。

核心となる原理は単純です。スパッタリングは運動量伝達プロセスです。より高いスパッタリングレートは、ターゲットに衝突する高エネルギーイオンのフラックスを増加させる直接的な結果であり、これによりより多くの原子が放出されます。レートを上げるためのすべての方法は、最終的にこれを達成するように設計されています。

より速いスパッタリングの物理学

スパッタリングは、ガスイオン(アルゴン、Ar+など)を材料ターゲットに加速させることで機能します。これらのイオンがターゲットに衝突すると、ターゲット表面から原子を物理的に叩き出す、つまり「スパッタリング」します。これらのスパッタリングされた原子は移動し、薄膜として基板上に堆積します。

プラズマ密度の役割

プラズマはイオンの源です。より高密度のプラズマは、単位体積あたりにより多くのイオンを含みます。

プラズマ密度が高いほど、ターゲット表面に到達するイオンのフラックスが直接的に高くなり、これはより多くの個々の衝突イベントと、1秒あたりにより多くの原子がスパッタリングされることを意味します。

イオンエネルギーの役割

衝突するイオンのエネルギーは、個々の衝撃あたりに放出される原子の数を決定します。これはスパッタ収率として知られる要因です。

高エネルギーイオンは衝突時に多くの運動量を伝達し、より高いスパッタ収率につながります。このエネルギーは主にターゲット(カソード)に印加される電圧によって制御されます。

スパッタリングレートを上げるための主要な手段

プラズマ密度とイオンエネルギーに影響を与えるために制御できるいくつかの変数があります。

スパッタリング電力を増やす

これは最も簡単な方法です。カソードに供給される電力(ワット数)を増やすと、主に2つの効果があります。

- ターゲット電圧が上昇し、イオンがより高いエネルギーに加速され、スパッタ収率が増加します。

- スパッタリングガスのイオン化が促進され、プラズマ密度が高まり、イオン電流が増加します。

マグネトロンを使用する

これは、レートを劇的に増加させるための最も効果的な単一の技術です。マグネトロンスパッタリングは、高レート成膜の業界標準です。

ターゲットの裏側に磁場が配置され、ターゲット表面から放出される二次電子を閉じ込めます。これらの電子はターゲットの近くで長くらせん状の経路をたどることを強制され、中性ガス原子と衝突してイオン化する可能性が大幅に高まります。

このプロセスにより、ターゲットの真向かいに非常に高密度のプラズマが生成され、イオン衝撃が大幅に増加し、非マグネトロンシステムよりも桁違いに高いスパッタリングレートを実現できます。

ガス圧力を最適化する

圧力とスパッタレートの関係は線形ではなく、最適な範囲があります。

- 低すぎる場合:高密度で安定したプラズマを生成するのに十分なガス原子がなく、イオンフラックスが低くなります。

- 高すぎる場合:イオンがターゲットに向かう途中で他のガス原子と衝突します。これらの衝突はイオンのエネルギーを減少させ、散乱させるため、スパッタ収率と成膜効率が低下します。

プラズマ密度が高く、平均自由行程が効率的なエネルギー伝達のために十分な長さである、特定のチャンバー形状と材料に最適な「スイートスポット」を見つける必要があります。

適切なスパッタリングガスを選択する

スパッタリングガスイオンの質量は、運動量伝達に大きな影響を与えます。

クリプトン(Kr)やキセノン(Xe)のような重い不活性ガスは、アルゴン(Ar)よりもスパッタリング効率が高いです。これは、質量が大きいため、ボウリングのピンを野球のボールではなくボウリングのボールで打つように、運動量をより効果的に伝達するためです。これらは高価ですが、大幅なレート増加をもたらすことができます。

トレードオフの理解

単にレートを最大化するだけでは、新たな問題が生じる可能性があります。成功するプロセスには、速度と品質のバランスが必要です。

過熱のリスク

高い電力とイオンフラックスは、ターゲットにかなりの熱を発生させます。適切な冷却がないと、ターゲットがひび割れたり、溶けたり、バッキングプレートから剥がれたりする可能性があります。この熱は基板にも放射され、基板を損傷したり、膜の特性を変化させたりする可能性があります。

膜品質への影響

非常に高い成膜レートが常に最高の膜を生成するとは限りません。場合によっては、高い内部応力、表面粗さの増加、または密度の低い膜微細構造につながる可能性があります。最適なレートは、多くの場合、アプリケーションで望ましい膜特性に依存します。

反応性スパッタリングにおける「ポイズニング」効果

化合物(酸化物、窒化物)を成膜するために反応性ガス(O₂やN₂など)を使用する場合、プロセスが変化します。金属スパッタリングレートに対して反応性ガスの流量が高すぎると、ターゲット表面自体が化合物で覆われます。

これはターゲットポイズニングと呼ばれます。セラミックスや化合物は通常、純粋な金属よりもスパッタ収率がはるかに低いため、この効果により成膜レートが劇的に低下します。

目標に合わせた適切な選択

あなたの戦略は、最終目標によって導かれるべきです。

- 純粋な金属の最大速度が主な焦点の場合:適切に設計されたマグネトロンを使用し、ターゲット冷却システムの熱限界まで電力を増加させることを優先します。

- 安定した高品質の膜が主な焦点の場合:単に1つの変数を最大化するのではなく、スパッタリング電力とガス圧力を体系的に共同最適化してバランスポイントを見つけます。

- 化合物の反応性成膜が主な焦点の場合:深刻なターゲットポイズニングが発生する直前の「遷移モード」で動作するように反応性ガス流量を慎重に制御し、レートと正確な膜化学量論のバランスを取ります。

- 効率が主な焦点で予算がある場合:他のパラメーターを変更せずにスパッタ収率を上げるために、アルゴンからクリプトンのような重い不活性ガスに切り替えることを検討してください。

これらの基本的な手段を理解することで、特定のアプリケーションにおいて、成膜速度と膜品質の最適なバランスを達成するためにプロセスを体系的に調整できます。

要約表:

| 方法 | 主な効果 | 主な考慮事項 |

|---|---|---|

| スパッタリング電力を増やす | イオンエネルギーとプラズマ密度を向上させる | ターゲット/基板の過熱のリスク |

| マグネトロンシステムを使用する | 電子を閉じ込めてプラズマ密度を高める | 高レート成膜の業界標準 |

| ガス圧力を最適化する | プラズマ密度とイオンエネルギーのバランスを取る | システムに最適な「スイートスポット」を見つける |

| より重いスパッタリングガス(例:Kr、Xe)を選択する | 運動量伝達を増加させ、収率を高める | アルゴンよりも高価 |

最大の速度と品質のためにスパッタリングプロセスを最適化する準備はできていますか? KINTEKの専門家がお手伝いします。高性能マグネトロンシステムへのアップグレード、適切な消耗品の選択、成膜パラメーターの微調整など、当社のチームは研究室の特定のニーズを満たす機器とサポートを提供します。今すぐお問い合わせください。薄膜研究と生産をどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- アセトンとエタノールを含む多段階洗浄プロセスが必要なのはなぜですか?電極表面の純度を確保する

- 焼結後の仕上げ工程とは何ですか?ニアネットシェイプから最終的な精度まで

- CO2還元において高精度質量流量コントローラー(MFC)を使用する必要があるのはなぜですか?SPCEデータの精度を確保する

- スパッタリングプロセスにおけるターゲットとは何ですか?薄膜コーティングの源

- 熱分解システムの費用はいくらですか?5万ドルから200万ドル以上までの詳細な内訳

- 真空注型では何度で鋳造しますか?完璧な結果を得るための3つの主要な温度をマスターしましょう

- バイオガスプラントにおける熱分解(パイロリシス)の用途とは?バイオマス転換のための2つの異なる技術

- アルミニウムスラッジの酸性化前処理において、実験用マグネチックスターラーはどのような役割を果たしますか? スピードリカバリー