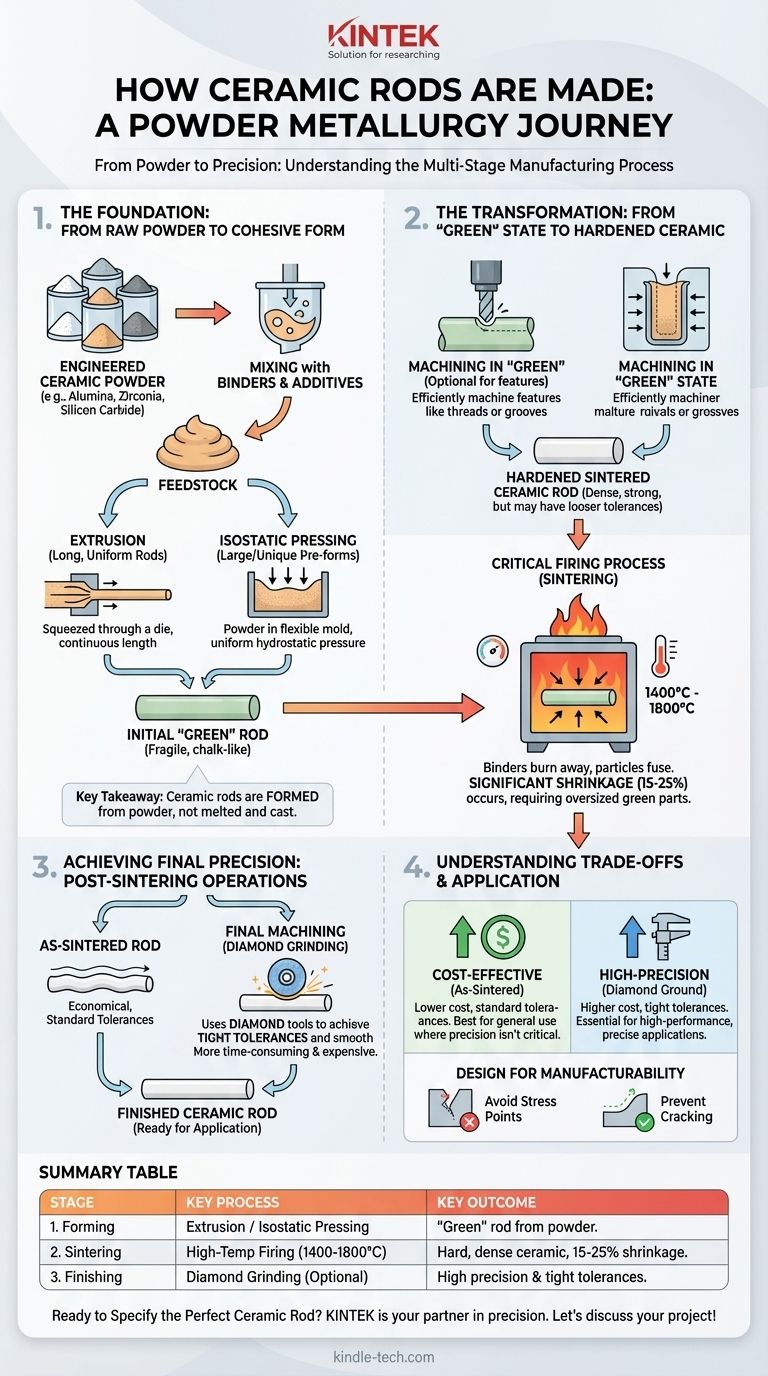

基本的に、セラミックロッドの製造は粉末冶金の多段階プロセスです。まず、微細なセラミック粉末をバインダーと混合して加工可能な塊を形成し、次にそれを成形し、焼結と呼ばれるプロセスで極度の高温で加熱して粒子を融合させ、最終仕様を満たすために精密研削で仕上げることがよくあります。

重要な点は、セラミックロッドは金属のように溶融・鋳造されるのではなく、粉末から成形され、焼成されるということです。この根本的な違いが、高温安定性、極度の硬度、固有の脆性、および収縮や寸法公差に関連する製造上の課題など、その独自の特性を説明しています。

基礎:原料粉末から均質な形状へ

セラミックロッドの最終的な特性は、炉に入るずっと前に決定されます。プロセスは、原材料の慎重な選択と準備から始まります。

適切な材料から始める

プロセスは、アルミナ(酸化アルミニウム)、ジルコニア(二酸化ジルコニウム)、または炭化ケイ素などの高純度で設計されたセラミック粉末から始まります。この初期粉末の粒度、分布、純度は、ロッドの密度、強度、最終品質に直接影響を与える重要な変数です。

加工可能な塊の作成

乾燥粉末は、粒子を結合させるためのバインダー、柔軟性を高めるための可塑剤、その他の薬剤を含む様々な有機添加剤と混合されます。これにより、粉末は均一な、パン生地のような一貫性、すなわち原料(フィードストック)に変わり、これは成形プロセスに不可欠です。

2つの主要な成形方法

原料が準備されたら、それを初期の「ロッド」形状に成形する必要があります。最も一般的な2つの方法は、押出成形と等方圧プレスです。

- 押出成形:均一な断面を持つ長いロッドを製造する場合、押出成形が最も効率的な方法です。原料は、歯磨き粉をチューブから絞り出すのと同様に、ダイの開口部を通して押し出され、目的の形状の連続した長さが作成されます。

- 等方圧プレス:より大きな直径のロッドや特殊な予備成形体の場合、冷間等方圧プレス(CIP)が使用されます。セラミック粉末(バインダーは最小限)を柔軟な金型に入れ、その後、巨大で均一な静水圧がかけられます。これにより、粉末が固く密度の高い予備成形体に圧縮されます。

変態:「グリーン」状態から硬化セラミックへ

成形されたロッドはまだ真のセラミックではありません。それは「グリーン」状態と呼ばれる壊れやすいチョーク状の状態で存在します。次のステップで、このグリーン部品が硬く、密度の高い技術セラミックに変換されます。

「グリーン」状態での機械加工

最終的なロッドにネジ山、段差、溝などの機能が必要な場合、部品がまだ柔らかいグリーン状態にある間にそれらを機械加工する方がはるかに効率的で経済的です。これは従来の工具を使用して行われますが、材料の壊れやすい性質のため、細心の注意が必要です。

重要な焼成プロセス(焼結)

これは最も重要なステップです。グリーン部品を高温炉に入れ、通常1400°Cから1800°Cの間の正確な温度に加熱します。この温度は材料の融点より低いです。

焼結中、バインダーは燃焼し、セラミック粒子は接触点で互いに融合します。部品は高密度化し、気孔率がなくなり、極めて硬く強い部品に変化します。

収縮の課題

焼結の決定的な特徴は収縮です。部品が高密度化するにつれて、大幅かつ均一に収縮します—しばしば15%から25%収縮します。エンジニアは、グリーン部品を過剰なサイズにすることで、この収縮を正確に計算し、補償する必要があります。予測不可能な収縮は、焼結後の部品の寸法公差が緩くなる主な理由です。

最終的な精度を達成する:焼結後の工程

焼結によって望ましい硬度と熱特性が生まれますが、完璧な寸法精度を持つ部品が生成されることはめったにありません。

最終機械加工が必要な理由

焼結プロセスによるわずかな反りや寸法のばらつきは、焼成後のロッドが多くの技術的用途で要求される厳しい公差を満たさない可能性があることを意味します。高精度を達成するためには、最終的な機械加工段階が必要です。

ダイヤモンド研削の技術

一度焼成されると、セラミックは利用可能な最も硬い材料の1つになります。効果的に機械加工できるのは、それよりも硬い材料、すなわちダイヤモンドだけです。

焼結後の機械加工には、遅く精密なダイヤモンド研削が含まれます。このプロセスは極めて厳しい公差と非常に滑らかな表面仕上げを達成できますが、グリーン加工よりも大幅に時間がかかり、コストが高くなります。

トレードオフを理解する

製造プロセスは、セラミックロッドを指定する際に考慮しなければならないコストと性能のトレードオフに直接関係しています。

コスト対精度

公差とコストの間には、直接的で急な関係があります。標準的な公差を持つ「焼結後」のロッドは最も経済的な選択肢です。厳しい公差を達成するために焼結後のダイヤモンド研削を要求すると、最終的な部品コストが容易に数倍になる可能性があります。

固有の脆性

粉末ベースのプロセスでは、材料内に微細な孔や粒界が残ることがあります。これらの微小で避けられない不完全性は応力集中点として機能し、これがセラミックが延性のある金属とは異なり、引張荷重や衝撃荷重の下で突然破壊する脆性を持つ根本的な理由です。

製造容易性のための設計(DFM)

このプロセスを理解することで、より良い設計が可能になります。応力点を作り出す鋭い内角を避けてください。焼結中の亀裂を防ぐために、厚さの段階的な変化を持たせて設計してください。最も重要なことは、コストを管理するために、機能的に必要な場合にのみ厳しい公差を指定することです。

これをプロジェクトに適用する方法

製造仕様の選択は、アプリケーションの要件によって完全に決定されるべきです。

- コスト効率を重視する場合(一般用途):押出成形された「焼結後」のロッドを指定し、標準的な寸法公差を許容するようにアセンブリを設計します。

- 高精度と厳しい公差を重視する場合:焼結後のダイヤモンド研削を指定する必要があり、予算はこのコストとリードタイムの大幅な増加を反映している必要があります。

- 複雑な形状(ネジ山、溝)を重視する場合:コストを最小限に抑えるために、これらの機能を「グリーン加工」用に指定しますが、設計において焼結収縮を適切に考慮するためにメーカーと協力してください。

セラミックロッドがどのように作られるかを理解することで、より賢明な設計上の決定を下し、より効果的な仕様を作成し、最終コンポーネントの性能をよりよく予測できます。

要約表:

| 製造工程 | 主要プロセス | 主要な結果 |

|---|---|---|

| 1. 成形 | 押出成形または等方圧プレス | 粉末原料から初期の「グリーン」ロッド形状を作成する。 |

| 2. 焼結 | 高温焼成(1400°C - 1800°C) | 粒子を融合させ、硬く密度の高いセラミックを生成する(15~25%収縮)。 |

| 3. 仕上げ | ダイヤモンド研削(必要な場合) | 最終的な高精度寸法と厳しい公差を達成する。 |

| 主要なトレードオフ | 焼結後 対 研削後 | コスト効率 対 高精度 |

あなたの用途に最適なセラミックロッドを指定する準備はできましたか?

製造プロセスを理解することは、適切なコンポーネントを選択するための第一歩です。コスト効率の高い焼結後ロッドが必要な場合でも、高精度の研削部品が必要な場合でも、KINTEKは精密加工におけるあなたのパートナーです。

当社は、お客様の正確なニーズに合わせて調整された高性能セラミック部品を含む、ラボ機器および消耗品の提供を専門としています。当社の専門家は、熱管理システムから高摩耗環境まで、特定の用途で最適な性能を確保するために、コストと精度の間のトレードオフをナビゲートするお手伝いをします。

プロジェクトの要件について話し合い、最も効率的な製造ソリューションを見つけましょう。

今すぐセラミックの専門家に連絡して相談してください!

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス