これは、多くの材料技術者やラボマネージャーにとって馴染みのあるシナリオです。数週間にわたる綿密な作業—粉末の調合、プレス機のセットアップ、焼結炉の慎重なプログラミング—を経て、高性能部品の新しいバッチを開封します。しかし、必要な完璧な部品の代わりに、割れたり、歪んだり、変形したりした失敗作のコレクションを見つけます。プロジェクトの締め切りが迫り、無駄になった材料のコストが増大し、あなたは始めた場所に戻ってしまいます。

あなたは自問します。「加熱速度が速すぎたのか?バインダーの問題だったのか?悪い粉末バッチだったのだろうか?」トラブルシューティングが始まりますが、問題の根本は依然として不明瞭です。

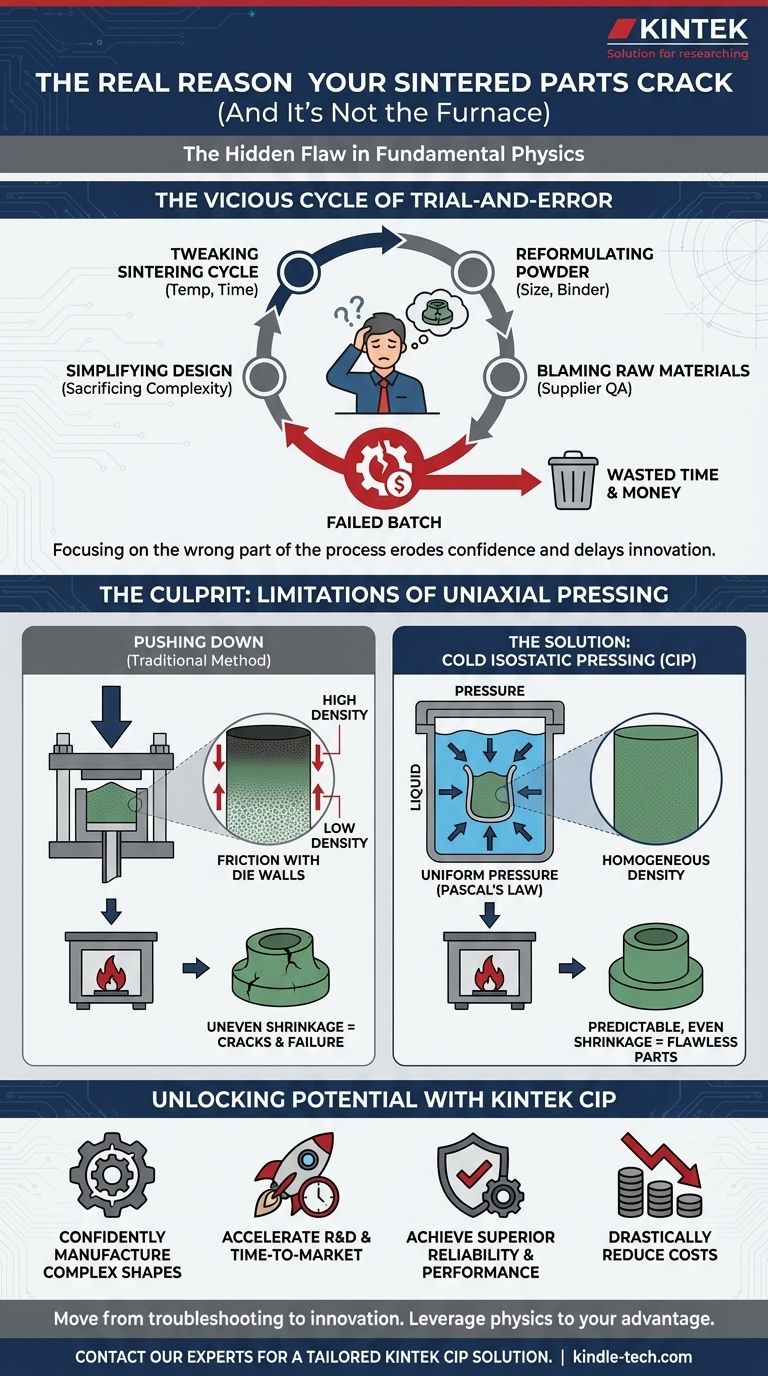

試行錯誤の悪循環

これは孤立した事件ではありません。高度な材料の世界では慢性的な頭痛の種です。セラミック、金属、またはカーバイド粉末からの部品製造において一貫性のない結果に直面した場合、チームは通常、コストのかかるループにはまり込んでしまいます。

試すかもしれないこと:

- 焼結サイクルの微調整:温度、保持時間、雰囲気条件の調整。

- 粉末の再調合:粒子径、分布、またはバインダーの変更。

- 原材料のせいにする:サプライヤーにサンプルを返品し、品質管理を疑問視する。

- 設計の単純化:成功した結果を達成することを期待して、部品の複雑さを犠牲にする。

失敗した試みは、単一のバッチを無駄にするだけではありません。貴重な研究開発時間を数週間消費し、高価な高純度粉末を使い果たし、炉の稼働によるエネルギーコストを積み上げます。さらに重要なのは、自信を損なうことです。製品の発売を遅らせ、契約を危険にさらし、チームは革新する代わりに火消しに時間を費やすことを余儀なくされます。しかし、これらの努力のすべてがプロセスの間違った部分に集中していたとしたらどうでしょうか?

そこにあるはずの犯人:基本的な物理学の欠陥

残念な真実は、多くの場合、致命的な欠陥は、部品が炉に入るずっと前に部品に封印されていたということです。問題はあなたの材料や熱処理ではありません—それは部品が最初に形成された方法です。

「押し下げる」ことの限界

ほとんどの部品は、パンチが単一方向から圧力を加えてリジッドダイ内の粉末を圧縮する、従来のユニ軸プレスを使用して形成されます。これは単純に見えますが、この方法には基本的な物理的限界があります:摩擦。

パンチが押し下げられると、粉末粒子とダイ壁との間の摩擦により、圧力が均等に分散されなくなります。パンチの直下の粉末は高密度に圧縮されますが、ダイの底と側面にある粉末ははるかに少ない力を受けます。

その結果、「グリーン」部品(焼成前の部品)には目に見えない密度勾配—隠れた弱点と内部応力—が生じます。後でこの不均一な部品を炉で加熱すると、これらの異なる密度のゾーンは異なる速度で収縮します。その不均一な収縮が、あなたの仕事を台無しにしてきたひび割れ、歪み、および故障の原因となります。

これが、炉の調整がしばしば失敗する理由です。表面的な解決策で、深い構造的な問題を解決しようとしています。それは、新しいペンキを塗って家のひび割れた基礎を修理しようとするようなものです。

物理学で物理学と戦う:アイソスタティックプレスソリューション

欠陥のない最終部品を作成するには、まず欠陥のないグリーン部品を作成する必要があります。これには、ユニ軸プレスの物理的限界を克服する方法が必要です。圧力は単一方向からではなく、すべての方向から同時に印加する方法が必要です。

これはまさにコールドアイソスタティックプレス(CIP)が設計された目的です。

リジッドダイの代わりに、CIPは粉末を充填した柔軟で密閉された金型を使用します。この金型は液体チャンバーに沈められ、ポンプが液体を加圧します。物理学の基本原理(パスカルの法則)に基づき、その圧力は金型の表面のすべての点に瞬時かつ均等に伝達されます。

両手で雪玉を握りしめるのを想像してください。圧力はあらゆる側面から来て、均一に密度の高い球体を作成します。それがCIPの原理です。粉末を均質に圧縮し、ユニ軸プレス部品を悩ませる密度勾配と内部応力を完全に排除します。

CIPで形成された部品は、完全に均一な質量として炉に入ります。加熱されると、故障につながる内部の競合なしに、予測可能かつ均一に収縮します。当社のKINTEK CIPシステムは、この課題に対する直接的な答えとして設計されています。それらは単なる別の機器ではありません。それらは粉末力学の深い理解に基づいて構築されたツールであり、コアから構造的に健全なグリーン部品を製造することを可能にします。

トラブルシューティングからイノベーションへ:今何が可能か?

一貫性のない部品品質の根本原因を排除すると、単なる生産問題の解決以上のことができます。それはあなたのオペレーション全体の新しい可能性を解き放ちます。

信頼性の高いCIPプロセスにより、あなたのチームはついに次のことが可能になります:

- 複雑な形状を自信を持って製造:これまで欠陥なしに作成することが不可能だった、複雑な形状、大型部品、または高アスペクト比の部品を製造します。

- 研究開発と市場投入までの時間を加速:トラブルシューティングに数週間を費やすのをやめ、その貴重なエンジニアリング時間を新しい材料や次世代製品の開発に向けます。

- 優れた信頼性とパフォーマンスを達成:耐摩耗工具や高度なセラミック絶縁体のような高性能部品を、顧客が要求するほぼ完璧な構造的完全性で製造します。

- コストを劇的に削減:高価値のスクラップ粉末、失敗した炉の稼働、および終わりのない品質管理サイクルに浪費される予算を削減します。

従来のプレスの限界を超えて、あなたのラボを絶え間ないトラブルシューティングの場所から真のイノベーションのハブに変えます。

あなたの課題は、使用する材料から作成を目指す部品まで、ユニークです。粉末圧縮の物理学と戦う代わりに、それをあなたの利点に活用する時です。私たちのチームは、現在のプロセスを分析し、真の原因を特定し、テーラーメイドのCIPソリューションがプロジェクト目標をより迅速かつ確実に達成するのにどのように役立つかを判断するお手伝いができます。何があなたを妨げているのか、そしてどのように前進できるかについて話し合いましょう。専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 実験室用試験ふるいおよびふるい機