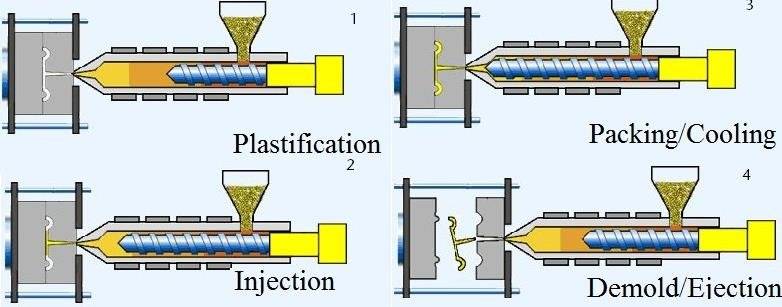

グラウティングステージ

高速充填

高速グラウティングは、精密セラミック射出成形プロセスにおいて、特にせん断速度が上昇する場合に重要な段階です。この段階では、主に有機物である可塑剤がせん断減粘として知られる現象を起こします。この効果により可塑剤の粘度が著しく低下し、全体的な流動抵抗が減少します。粘度の低下により、セラミックスラリーが金型内をより自由かつ効率的に流れるようになり、充填工程が向上する。

さらに、スラリーの高速流動により局所的な粘性加熱が発生する。この加熱効果により硬化層が薄くなり、いくつかの点で有利となる。硬化層が薄いほど、最終製品の寸法精度と表面仕上げが向上する。また、硬化層が厚すぎる場合に発生する可能性のある、反りやひび割れなどの欠陥の可能性も低くなります。

要約すると、高速充填中のせん断減粘と粘性加熱の相互作用は、セラミックスラリーの流動特性を最適化し、金型充填の改善、ひいてはセラミック製品の高品質化につながります。

低速充填

精密セラミック射出成形の低速充填段階では、熱伝導が流動ダイナミクスを制御する上で極めて重要な役割を果たします。せん断速度が高く、せん断減粘により粘度が低下する高速充填とは異なり、低速充填は異なる条件下で行われます。ここでは、せん断速度が著しく低いため、局所粘度が高くなり、流動抵抗が増大する。このように粘度が高くなるのは、高温のセラミックスラリーの移動速度が遅くなり、スラリー粒子と鋳型壁との相互作用がより顕著になるためと考えられる。

高温スラリーの補充速度が遅いことは、このプロセスにおける重要な要因である。スラリーが金型内をゆっくりと移動するにつれて、熱伝導効果がより顕著になる。この熱伝導の促進により、高温のスラリーから低温の金型壁へと急速に熱が移動し、より効率的な冷却プロセスが促進される。高温のスラリーと冷たい金型壁との間に確立された熱勾配は、スラリーがより均一に冷却されることを保証し、これは所望の製品特性を達成するために不可欠である。

要約すると、低速充填の特徴は、セラミックスラリーの流れを熱伝導に依存することです。せん断速度が低く、局所的な粘度が高いため、より制御された環境が形成され、より優れた熱放散と成形品の均一な冷却が可能になります。このような計画的な充填アプローチは、最終的なセラミック部品の完全性と品質を維持するために極めて重要です。

保持圧力段階

圧力圧縮

保持圧段階は、精密セラミック射出成形プロセスにおいて、主に連続的な圧力を加えてスラリーを圧縮することで重要な役割を果たします。この圧力は、可塑剤とセラミック粉末の密度を高めるために不可欠です。安定した圧力を維持することで、この段階は可塑剤の収縮挙動を効果的に補正し、最終製品が意図した寸法と構造的完全性を維持することを保証します。

この段階では、可塑剤とセラミック粉末の混合物を含むセラミックスラリーが大きく変化します。加えられた圧力の影響により、スラリーの部分的な圧縮特性が明らかになる。圧力が高い領域では、セラミック粉末と有機物の両方を含むスラリーがより密になり、全体として密度が高くなります。この高密度化プロセスは、最終的なセラミック部品の望ましい機械的特性と寸法精度を達成するために不可欠です。

加圧成形の段階は、スラリーの物理的性質に影響を与えるだけでなく、その後の冷却や脱型の段階の基礎を作る。スラリーが十分に圧縮されるようにすることで、この段階は、最終製品の品質を損なう可能性のある気孔や不均一な収縮などの欠陥の可能性を低減します。このように、保持圧段階は精密セラミック射出成形のプロセス全体において重要な段階であり、正確な寸法と強固な構造的完全性を備えた高品質のセラミック部品の生産に貢献します。

流動と抵抗

精密セラミック射出成形における保圧の段階では、可塑剤を含むセラミックスラリーは大きな圧力がかかるため、部分的に圧縮性を示します。この高圧環境により、セラミック粉末と有機物からなるスラリーは密になります。その結果、圧力が最も強い領域でスラリーの密度が増加する。

密度の増加は、材料の圧縮と緻密化を助けるため、この段階での重要な側面である。この高密度化プロセスは、可塑剤の収縮挙動を補うのに役立ち、最終製品が意図した形状と寸法を維持することを保証します。

圧力と密度の関係をよりよく理解するために、以下の表を参照してください:

| 圧力レベル | スラリー密度 | コンパクションへの影響 |

|---|---|---|

| 低圧 | 低密度 | 圧密効果の低下 |

| 高い圧力 | より高い密度 | より効果的な圧縮 |

この表は、最終的なセラミック製品で望ましい特性を達成するために不可欠な、より高い圧力がいかに高密度化につながるかを示しています。この段階は、セラミック部品が緻密で欠陥がないことを保証するために極めて重要です。

冷却段階

冷却システムの設計

射出成形金型では、冷却システムの設計が重要である。このシステムにより、粉末と有機成分の混合物である成形スラリーが冷却され、脱型前に特定の剛性まで硬化されます。適切な冷却は、セラミック・ウェット・ブランク製品が外力によって変形するのを防ぎ、最終製品の完全性と品質を維持します。

冷却システムの有効性は、いくつかの要因に影響されます:

-

金型材料と冷却方法:金型材料の選択と冷却方法は、スラリーから熱が除去される速度に大きく影響します。特定の金属のような熱伝導率の高い材料は、冷却速度が速くなります。

-

冷却水パイプの構成:金型内の冷却水パイプの配置と設計は、冷却水の流れを最適化し、均一な冷却を保証し、変形につながる可能性のあるホットスポットを防止することができます。

-

冷却水の流れと性質:クーラントの流量と温度や熱伝導率などの特性は、冷却プロセスにおいて重要な役割を果たします。これらの特性のバランスが適切なクーラントは、熱応力を発生させることなく冷却プロセスを促進することができます。

-

可塑剤の選択と処理パラメーター:使用する可塑剤の種類や、圧力や温度などの加工パラメータの設定は、冷却中のスラリーの挙動に影響を与える。スラリーが均一に冷却され、所望の剛性に達するようにするには、これらの要因を慎重に考慮する必要があります。

冷却システムを綿密に設計し、これらの要因を考慮することで、製造業者はセラミック射出成形製品が要求される品質と耐久性の基準を満たすようにすることができます。

冷却に影響する要因

セラミック射出成形品の冷却速度は多くの要因に影響され、それぞれが成形品の最終的な品質と完全性を決定する上で重要な役割を果たします。これらの要因は、設計面、材料特性、操作パラメーターに大別することができます。

設計の側面

- セラミック・ウェット・ブランク製品の設計: セラミック部品の形状と厚みは、冷却プロセスに大きく影響します。厚い部分は冷却に時間がかかり、硬化ムラや変形につながる可能性があります。

- 冷却水パイプの配置: 金型内の冷却水パイプの配置と密度は、熱放散に直接影響します。最適な配置は、均一な冷却を保証し、部品の完全性を損なう可能性のあるホットスポットを防ぎます。

材料特性

- 金型材料とその冷却方法: 鉄やアルミニウムなどの金型材料の選択は、熱伝導率に影響する。熱伝導率が高い材料ほど、冷却が速くなります。

- クーラントの性質: 使用されるクーラントの種類は、水であれ特殊な液体であれ、熱を吸収し放散する能力に影響する。比熱容量の大きいクーラントほど冷却効果が高い。

- 可塑剤の選択: 可塑剤の種類と特性は、セラミックスラリーの粘度と流動性に影響を与え、冷却中の熱の分散と除去に影響を与えます。

運転パラメータ

- クーラント流量: 冷却流路を流れる冷却水の流量は非常に重要です。流量が大きいと熱伝達が促進されますが、適切に管理されないと熱勾配が生じる可能性があります。

- 処理パラメータの設定: 射出速度、保持圧力、冷却時間などのパラメータは、最適な冷却を確保するために綿密に設定する必要があります。設定を誤ると、最適な冷却速度が得られず、部品に欠陥が生じる可能性があります。

これらの各要因は複雑に影響し合うため、望ましい冷却速度と製品品質を達成するには、慎重な検討と最適化が必要です。

脱型段階

脱型工程

脱型は射出成形サイクルの最終段階であり、固化したセラミック製品から、さらなる加工に備えた完全な成形品への移行を意味します。製品が冷えて固化しているにもかかわらず、脱型工程は最終製品の完全性と品質を維持するために非常に重要です。不適切な脱型技術は、製品の変形やその他の欠陥を引き起こす可能性のある不均一な脱型力など、いくつかの問題につながる可能性があります。

これらのリスクを軽減するためには、脱型工程を綿密に計画し、実行する必要があります。重要な検討事項には、射出力の均一性と、射出点における製品の構造的完全性が含まれます。例えば、トップ・バー離型金型を使用する場合、トップ・バーの配置は、プラスチック部品内の強度と剛性が最大になる部分と一致するように戦略的に選択する必要があります。これにより、射出工程で不必要な応力や変形が生じないようになります。

さらに、金型自体の設計も、離型プロセスにおいて極めて重要な役割を果たします。金型は、スムーズで均等な排出を促進し、欠陥のリスクを最小限に抑えるように設計されなければなりません。これには、製品の構造特性を慎重に検討し、その特性に合った適切な離型方法を選択することが必要です。

まとめると、脱型段階は一見簡単なように見えますが、最終的なセラミック製品の品質と完全性を確保するためには、慎重な計画と実行が必要な重要なプロセスです。

金型設計に関する考察

金型を設計する際には、製品の構造特性に基づいて適切な離型方法を選択することが、品質を確保する上で極めて重要である。トップバー離型を利用する金型の場合、トップバーの分布はできるだけ均一であるべきである。これらのトップバーの配置は、離型抵抗が大きく、プラスチック部品が最大の強度と剛性を示す部分を戦略的に選ぶべきである。このように戦略的に配置することで、脱型時にプラスチック部品が変形したり損傷したりするリスクを軽減することができる。

トップバーの配置の重要性をさらに説明するために、次の表を考えてみましょう:

| トップバーの配置 | 脱型抵抗 | 強度と剛性 | 潜在的な問題 |

|---|---|---|---|

| 均一な分布 | 高い | 高い | 最小限の変形 |

| 不均一な分布 | 低い | 低い | 高 損傷のリスク |

均一な分布と最適な配置を確保することで、金型設計はプラスチック部品の全体的な品質と耐久性を大幅に向上させ、脱型段階での欠陥の可能性を減らすことができます。