メンテナンスと効率性

断熱とシーリング

最適な効率を確保するためには、傾斜炉周囲の断熱材の完全性を維持することが最も重要です。このプロセスには入念な点検と、必要に応じて様々なシーリング材の交換が含まれます。定期的な点検が必要な主な部品は以下の通りです:

- サンドシール:熱損失を防ぎ、炉内温度を維持するために重要です。サンドシールは常に熱サイクルを繰り返すため、時間の経過とともに劣化し、交換が不可欠となります。

- ガラス繊維オタマジャクシテープ:この柔軟な素材は、継ぎ目や隙間をシールし、熱漏れを防ぎます。定期的な点検により、テープが無傷で効果的な状態を保つことができる。

- 断熱ファイバーマット:高温から炉の構造を保護する重要な断熱層です。破損したり摩耗したマットは、効率を維持するために速やかに交換する必要がある。

このメンテナンスプロセスを合理化するために、これらの材料を点検する定期的なスケジュールを設定することをお勧めします。この積極的なアプローチは、炉の効率を高めるだけでなく、炉の寿命を延ばし、長期的な運転コストを削減する。

AIによる修理の簡素化

QMULUSのようなAIソフトウェアを炉のメンテナンスルーチンに組み込むことは、効率とプロセス品質の両方を確保する上で大きな飛躍を意味します。この高度な技術は、ガス流量、電流、モーター性能などの重要なパラメータを綿密に監視するように設計されており、炉の最適な運転を維持するために不可欠な洞察をリアルタイムで提供します。

AIを活用することで、オペレーターは異常を早期に検知し、コストのかかる修理に発展する前に潜在的な問題を予測することができます。例えば、ガス流量の変動は即座にフラグを立てることができ、加熱プロセスの中断を防ぐための迅速な調整が可能になる。同様に、モーターのデータを監視することで、摩耗や破損の兆候を特定し、モーターが故障する前に修理や交換を行うことで、安定した炉の性能を維持することができます。

さらに、AIを活用したシステムは、事後保全にとどまらない予測分析機能を提供する。これらのシステムは、過去のデータを分析してメンテナンスの必要性を予測し、修理のスケジュールを最適化してダウンタイムを削減します。このプロアクティブ・アプローチは、炉操業の信頼性を高めるだけでなく、計画外のメンテナンス活動を最小限に抑えることで、大幅なコスト削減にも貢献する。

要約すると、炉のメンテナンスにAIを採用することで、修理プロセスが合理化され、継続的な効率が確保され、加熱・加工作業の全体的な品質が向上する。

運転のベストプラクティス

圧力設定の最適化

最適な性能を確保し、操業上の問題を防ぐには、炉の大気圧を周囲レベルよりわずかに高く維持することが不可欠です。通常、このためには圧力を0.25~0.35インチ水柱.この範囲はいくつかの重要な分野で役立ちます:

-

炭素制御問題の防止:僅かな陽圧を維持することで、炉内のカーボンバランスを崩す可能性のある外気の侵入を避けることができます。これは浸炭のようなプロセスでは極めて重要で、炭素ポテンシャルを正確に制御することが望ましい材料特性を達成するために必要です。

-

操業変動の最小化:安定した圧力設定により、加熱・冷却サイクルに一貫性を欠く炉条件の急激な変化のリスクを低減します。この安定性は、処理部品の品質と均一性を維持するために不可欠です。

-

安全性の向上:制御された圧力環境は作業全体の安全性にも貢献します。ガスの流れを管理し、炉内で危険な雰囲気が形成されるのを防ぎます。

まとめると、圧力設定をこの範囲内で微調整することにより、炉の性能が最適化されるだけでなく、より安全で信頼性の高い操業が保証されます。

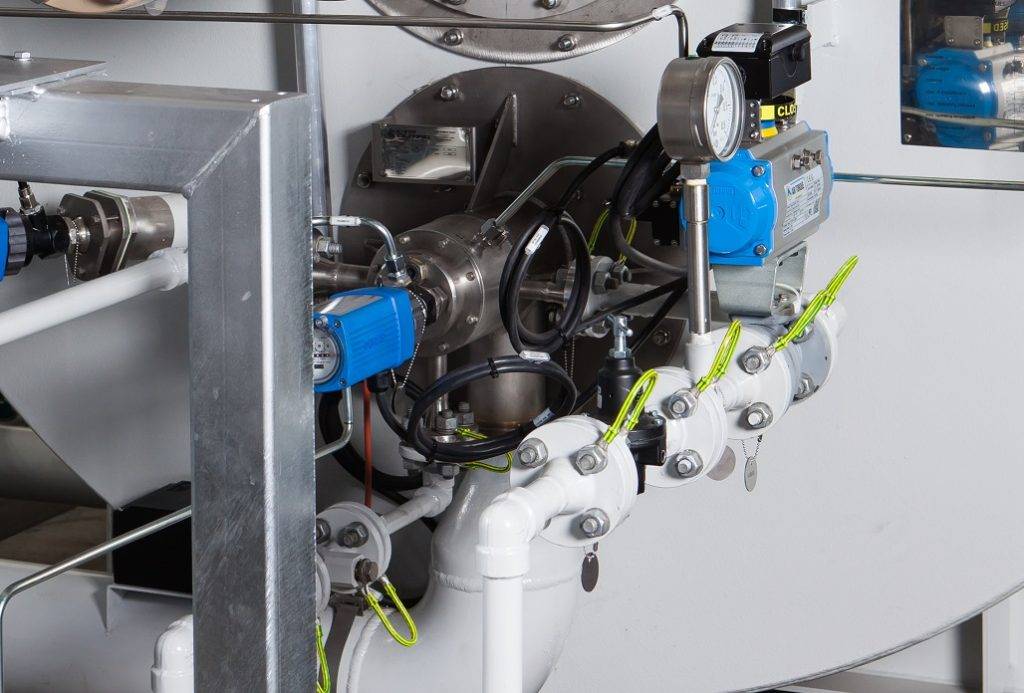

マルチバーナーシステムの安全性

マルチバーナー燃焼システムの安全性確保に関しては、高度な安全機構の統合が最も重要です。マルチバーナーシステムは、燃焼プロセスを複数のバーナーに分散させ、効率を高め、個々のバーナーへの負荷を軽減するように設計されています。しかし、この分散には、潜在的な故障を管理するための強固な安全プロトコルも必要です。

これらのシステムの重要な安全機能は、インターロック機構であり、1つのバーナーが故障した場合、すべてのバーナーを自動的にシャットダウンする。この積極的な対策により、些細な問題が大きな安全上の危険に拡大するのを防ぐことができる。例えば、1つのバーナーが故障した場合、残りのバーナーはオーバーワークとなり、オーバーヒートや致命的な故障につながる可能性がある。システム全体をシャットダウンすることで、インターロックは火災や爆発などの危険な状態を最小限に抑えます。

さらに、最新のマルチバーナーシステムには、リアルタイムの監視・診断ツールが装備されていることが多い。これらのツールは、各バーナーの性能を継続的に評価し、オペレーターに即時のフィードバックを提供し、タイムリーな介入を可能にします。例えば、センサーがガス流量の変動、温度偏差、異常燃焼パターンを検知し、必要に応じてインターロックシステムを作動させることができる。このレベルの監視は、安全性を高めるだけでなく、システム全体の効率と信頼性にも貢献する。

まとめると、マルチバーナー燃焼システムの安全性は、インターロック機構と高度な監視ツールの統合によって強化されている。これらの機能により、潜在的な故障に迅速に対処し、システム全体の完全性と安全性を維持することができます。

トラブルシューティングと安全性

炎検知と安全性

炎検知システムは、燃料供給を管理し、燃焼プロセス中の危険な状態を防止するために不可欠です。これらのシステムは、火炎の存在をリアルタイムで監視するように設計されており、あらゆる異常が迅速に特定され、対処されることを保証します。これにより、炉環境の安全性を維持する上で重要な役割を果たします。

炎検知システムの重要なコンポーネントのひとつに炎センサーがあります。光学式センサーは燃焼プロセスによって放出される光を測定することによって炎の存在を検出し、イオン化センサーは炎によって引き起こされる電気伝導度の変化を検出します。どちらのタイプのセンサーも、制御システムに正確でタイムリーなフィードバックを提供するために不可欠です。

炎検知に加えて、これらのシステムは燃料供給も管理する。炎が検出された場合、システムは燃焼プロセスを維持するために適切な量の燃料が供給されるようにします。しかし、炎が検出されなければ、爆発や火災のような潜在的な危険を防ぐために、システムは直ちに燃料供給を遮断する。

安全性をさらに高めるため、最新の炎検知システムの多くは、高度な安全装置と統合されている。例えば、マルチバーナー燃焼システムには、1つのバーナーが故障した場合にすべてのバーナーをシャットダウンする安全装置を装備することができ、それによって制御不能な燃焼を防ぐことができます。このような積極的なアプローチにより、システム全体が常に安全で稼動可能な状態に保たれます。

さらに、炎検知システムの精度と信頼性を確保するためには、定期的なメンテナンスと校正が不可欠です。これには、センサー、制御システム、安全装置の定期的な点検や、摩耗・損傷した部品の交換が含まれます。このようなメンテナンスの習慣を守ることで、オペレーターは、炎検知システムが常に潜在的な危険に対応できる状態にあることを保証することができる。

まとめると、火炎検知システムは炉の安全性を確保する上で重要な要素である。燃焼プロセスを継続的に監視し、燃料供給を管理することで、これらのシステムは危険な状態を防ぎ、施設全体の安全を確保するのに役立ちます。

浸炭制御

効果的なトラブルシューティングと浸炭雰囲気の制御には、11段階のテストの遵守が不可欠です。この綿密なプロセスにより、炭素電位が正確に維持されるため、酸化漏れや表面欠陥などの重大な問題を防ぐことができます。炭素ポテンシャルは、理想的には0.8%から1.2%の間であるべきですが、いくつかの要因に影響されます:

- 鋼の種類:鋼種:最適な結果を得るためには、鋼種によってさまざまな炭素ポテンシャルが必要となります。

- 浸炭温度:プロセス温度は、炭素吸収率と浸炭層の最終特性に大きく影響します。

炭素ポテンシャルの不適切な制御は、以下のような多くの問題を引き起こす可能性があります:

- 残留オーステナイト:過剰な炭素はオーステナイトの保持を引き起こし、硬度を低下させる。

- 粒界酸化:材料を弱くし、粒界割れの原因となる。

- 表面割れ:高い炭素レベルは、表面脆化と割れの原因となる。

- 低い表面硬度:炭素の吸収が不十分な場合、硬度が劣り、耐摩耗性に影響する。

- 炭化物ネットワーク:過度の炭化物形成は、材料特性を低下させる。

浸炭は表面硬度を高めるだけでなく、耐摩耗性と疲労強度を大幅に向上させます。低炭素鋼(炭素0.05%~0.3%)に特に効果的で、さまざまな複雑な部品に適用できます。浸炭の一般的な温度範囲は1200°Fから1600°Fで、通常、オイルクエンチとエアテンパープロセスを備えた吸熱炉を使用します。一般的な材料には、12L14、1018、8620などの鋼が含まれ、それぞれ望ましい結果を得るために特定の処理パラメータを必要とします。

11段階の試験を厳密に実施し、これらの要因を考慮することで、オペレーターは浸炭プロセスを正確に制御することができ、その結果、用途に合わせた高品質で耐久性のある部品を製造することができます。

火炎の安全性とパージ

特に可燃性ガスが存在する環境では、火炎の安全性を確保することが、ヒーターやオーブンを操作する上で非常に重要です。パージプロセスでは、4回の空気入れ替えを完了するのに十分な量の空気をシステムに導入します。この厳密なパージプロセスにより、ヒーターまたはオーブン内に蓄積した可能性のある残留可燃性ガスが効果的に除去されます。そうすることで、その後に着火源が導入された際に、偶発的に発火する危険性を大幅に減らすことができる。

これを達成するために、オペレーターは空気の流れを注意深く監視し、各空気交換が徹底的かつ完全に行われるようにしなければならない。これは作業の安全性を高めるだけでなく、暖房システムの完全性と効率の維持にも役立つ。パージに対する細心のアプローチは、安全な作業環境を確保するための予防措置の重要性を強調している。

システムのメンテナンスと文書化

炉の定期点検

空気および大気炉システムの完全性と効率を維持するためには、炉ライナーの定期点検が不可欠です。この定期点検では、炉の構造的安定性を損なう可能性のある過熱や変形の兆候を特定することに重点を置く必要があります。過熱はしばしばライナーの軟化と変形を引き起こし、炉内の熱平衡を崩します。

さらに、溶接部近傍の亀裂の入念な検査も重要です。これらの亀裂は汚染物質の侵入口となり、潜在的な漏洩や操業の非効率につながる可能性があります。これらの問題を早期に発見し対処することで、より大規模で費用のかかる修理を未然に防ぐことができます。炉のメンテナンスに対する積極的なアプローチは、機器の寿命を保証するだけでなく、操業の全体的な効率と品質を向上させます。

| 点検の焦点 | 潜在的な問題 | 予防策 |

|---|---|---|

| 過熱 | 軟化、変形 | 定期的な監視、温度管理 |

| 溶接部付近の亀裂 | 漏れ、汚染物質 | 徹底的な検査、適時の修理 |

これらの点検を定期的なメンテナンススケジュールに組み込むことで、予期せぬ故障のリスクを大幅に低減し、ファーネスの性能を最大限に引き出すことができます。

システム設定の文書化

重要なシステム設定を詳細に記録しておくことは、トラブルシューティングと予防保全の両方に不可欠です。この記録には、メーターの設定値、ファン/ポンプ/モーターの周波数駆動、排ガスフラップの調整などの重要なパラメータを含める必要があります。これらの設定を文書化することで、技術者は標準運転条件からの逸脱を素早く特定することができ、問題の診断に大きく役立つ。

例えば、モーターの周波数ドライブ設定のログを管理することは、モーター性能の異常を検出するのに役立ちます。モーターが文書化された標準と異なる周波数で動作し始めた場合、ベアリングの摩耗や電気供給の問題などの潜在的な問題を示す可能性があります。同様に、排気ガスフラップの調整を追跡することで、燃焼プロセスの効率に関する洞察を得ることができ、排気システムの詰まりや漏れを特定するのに役立ちます。

さらに、これらの記録は、予防保守活動中の貴重な参考資料となります。現在の設定を過去のデータと比較することで、メンテナンスチームは傾向を把握し、特定のコンポーネントの整備や交換が必要になる時期を予測することができます。このプロアクティブなアプローチは、システムの信頼性を高めるだけでなく、ダウンタイムと運転コストを削減します。

要約すると、システム設定の綿密な文書化は、空気および大気炉システムの円滑で効率的な運転を保証する重要な実践方法です。

品質保証

浸炭部品の硬度問題

浸炭部品の硬度問題に対処するには、いくつかの重要な要素を綿密に監視・管理することが不可欠です。まずプロセスデータを精査し、浸炭パラメータが望ましい仕様に合致していることを確認します。これには、通常1200°Fから1600°Fの温度範囲の確認、吸熱炉やオイルクエンチなどの適切な機器の使用確認が含まれます。

次に、雰囲気発生装置と炉の雰囲気を評価します。表面硬度、耐摩耗性、疲労強度を向上させるために重要な炭素ポテンシャルを最適にするためには、雰囲気組成を正確に制御する必要があります。鋼12L14、鋼1018、鋼8620のような一般的な材料は、浸炭に適しているため、よく使用されます。

| 要因 | 重要性 |

|---|---|

| プロセスデータ | パラメータが仕様に適合していることを確認 |

| 温度 | 1200°F~1600°F(浸炭には重要 |

| 雰囲気発生装置 | 最適なカーボンポテンシャルを得るために雰囲気組成を制御 |

| 炉内雰囲気 | 硬度の問題を防ぐため、一定であることが必要 |

| 炭素ポテンシャルコントローラー | 望ましい特性に適した炭素レベルを確保 |

システム内の漏れを防ぐことも重要なステップです。漏れは雰囲気の組成を乱し、硬度やその他の品質問題の原因となります。潜在的なリークを迅速に特定し修正するためには、炉とそのコンポーネントの定期的な検査とメンテナンスが必要です。

これらの要因に体系的に対処することで、浸炭部品が望ましい硬度と性能特性を達成し、耐久性と用途への適合性を高めることができます。

炭素固定プローブのトラブルシューティング

カーボンフィキシングプローブに問題が発生した場合、徹底的な診断を行わずに急いで取り外すことは避けなければなりません。その代わりに、プローブを炉内にしっかりと取り付けたまま、様々な診断方法を用いてプローブの機能を評価します。この方法は、より正確な診断を保証するだけでなく、炉の運転が不必要に中断されるのを防ぐことにもなります。

カーボン固定プローブのトラブルシューティングを効果的に行うには、以下のステップを考慮してください:

-

目視検査:プローブの外観に損傷や摩耗の兆候がないか目視点検を行う。これには、ひび割れ、変色、その他問題を示す可能性のある異常が含まれます。

-

温度モニタリング:熱電対を使用して、プローブ周辺の温度を監視します。著しい温度変化は、プローブの性能や配置に問題があることを示唆します。

-

電気検査:電気テストを行って、プローブの抵抗値をチェックし、規定範囲内であることを確認します。標準値からの逸脱は、潜在的な故障を示すことがあります。

-

雰囲気分析:炉の雰囲気を分析し、炭素固定が適切に行われることを確認する。これには、炭素ポテンシャルのチェックと、プローブの動作を妨げる可能性のある汚染物質がないことを確認することが含まれます。

-

履歴データレビュー:過去の検査やメンテナンスの履歴データを見直し、現在の問題と関連する可能性のある傾向やパターンを特定します。

これらの領域に体系的に対処することで、炭素固定プローブの問題をより効果的に診断・解決し、空気・大気炉システムの継続的な効率と信頼性を確保することができます。