雰囲気炉の紹介

特徴と構成要素

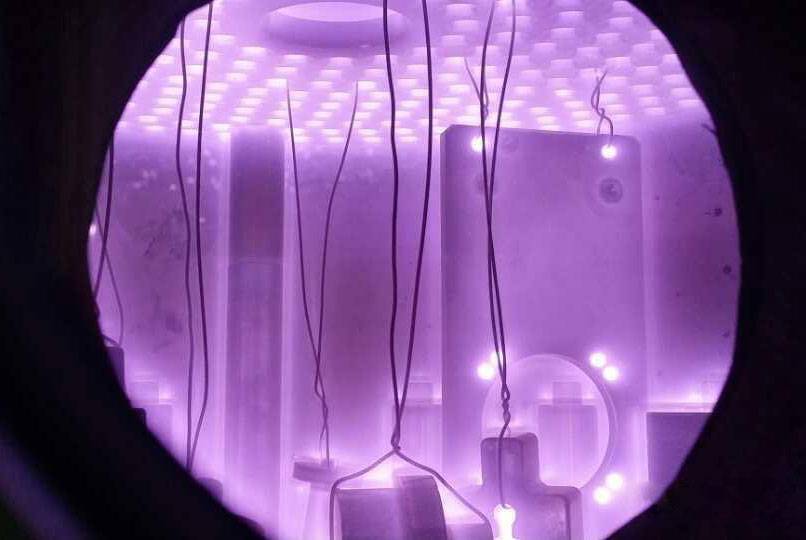

雰囲気炉は、特定の温度を維持し、人工的に調製した雰囲気を炉内に導入する能力によって区別されます。この制御された環境は、ガス浸炭、浸炭窒化、光輝焼入れ、焼きなまし、焼ならしなどの様々な熱処理プロセスに不可欠です。これらのプロセスは、硬度の向上や延性の改善など、材料の機械的特性を変化させるために極めて重要です。

雰囲気炉は主にいくつかの重要な部品から構成されています:

-

炉本体:炉本体:発熱体とワークを収納する主要構造体。高温に耐え、炉内雰囲気の完全性を維持するよう設計されています。

-

ライナー可動フレーム:冷却と雰囲気維持に不可欠な水システムとガスシステムを含む。可動フレームにより、炉部品の位置決めや移動が柔軟に行えます。

-

抵抗線加熱システム:熱処理プロセスに必要な温度を達成するために重要な、熱を発生させる抵抗線のセット。

-

温度制御および表示システム:炉内温度の監視と調整に不可欠なシステム。温度が一定に保たれ、特定の熱処理プロセスに必要なパラメーターの範囲内にあることを保証します。

これらの各コンポーネントは雰囲気炉の効率と有効性を確保する上で重要な役割を果たし、工業的な熱処理用途において万能なツールとなっています。

安全運転のための注意事項

接地と設置

大気炉の安全な運転には適切な接地と設置が不可欠です。電気的安全性を確保するため、炉とその制御盤は全体として接地する必要があります。接地線の接地抵抗は細心の注意を払い、推奨される最大抵抗値は4 Ω未満です。

抵抗線を取り付ける際は、取り扱いに注意することが重要です。取り付け時に無理な力を加えると破損につながり、接地システムの完全性が損なわれるだけでなく、感電や機器の誤作動を引き起こす危険性があります。そのため、設置者は過度な力の使用を避け、ワイヤーをスムーズかつ確実に設置する必要があります。

接地抵抗の重要性と正しい設置手順については、以下の表を参照してください:

| 側面 | 詳細 |

|---|---|

| 接地抵抗 | 効果的な障害迂回を確保するため、4Ω未満であること。 |

| 設置力 | 断線を防ぎ、システムの完全性を維持するため、過度の力を加えないこと。 |

適切な接地と慎重な設置を保証することは、装置を保護するだけでなく、作業者を潜在的な電気的危険から守り、全体的な安全性と作業効率を高めます。

ワークピースの準備

ワークピースを炉に投入する前に、炉の最適な性能と安全性を確保するために入念な準備が不可欠です。最初のステップではワークピースを徹底的に洗浄し、汚れ、油、ゴミなどの表面汚染物質を取り除きます。このような汚染物質は炉の雰囲気と反応して不要な化学反応を引き起こしたり、ワークのバッチ全体を汚染したりする可能性があるため、これは極めて重要です。

洗浄後はワークピースを完全に乾燥させる必要があります。水分が存在すると、いくつかの問題が発生します。水分は局所的な蒸気の発生を引き起こし、加熱ムラや炉部品の損傷につながる可能性があります。さらに、水分は炉雰囲気と相互作用し、望ましい熱処理条件を変化させる可能性があります。例えば、ガス浸炭や浸炭窒化のようなプロセスでは、微量の水分でも雰囲気のカーボンポテンシャルに大きな影響を与え、最終製品の品質を損なう可能性があります。

要約すると、適切なワークピースの準備には以下が含まれる:

- 洗浄:表面の汚れをすべて取り除く。

- 乾燥:ワークピースを完全に乾燥させます。

この綿密なアプローチは、炉を保護するだけでなく、熱処理プロセスの一貫性と品質を保証します。

炉心と反応箱

炉芯の正確な位置決めは雰囲気炉の最適な性能にとって極めて重要です。加熱プロセスの心臓部である炉心は、均一な熱分布を促進し、内部部品への潜在的な損傷を防止するため、正確に位置決めされなければなりません。この精度はガス浸炭のような作業では特に重要で、わずかな位置ズレでもワークの処理に一貫性がなくなる可能性があります。

もう一つの重要な部品である反応ボックスは、しっかりと垂直に吊り下げられていなければなりません。この垂直懸架により、ボックス内の反応プロセスが干渉を受けずにスムーズに進行します。この垂直配置から少しでもずれると、反応にムラが生じ、標準以下の処理結果や安全上の危険につながる可能性がある。例えば、炭素と窒素の両方がワークピースに拡散する炭窒化処理では、反応ボックスの垂直懸架を維持することが、望ましい冶金特性を達成するために不可欠です。

要約すると、炉芯の位置決めと反応箱の垂直懸垂に細心の注意を払うことは、雰囲気炉を安全かつ効果的に運転する上で譲れない点です。これらの実践は熱処理プロセスの品質を高めるだけでなく、不適切なセットアップに伴うリスクを軽減します。

故障の検出と処理

雰囲気炉を運転する際には、故障の兆候を常に警戒することが極めて重要です。具体的には トランスミッション部品 詰まった場合 詰まり , リミットスイッチ が作動しない、または 制御システム 不規則な挙動を示す場合は、早急な対応が必要である。このような場合、最初のステップは すべての運転を停止することです。 である。

これらの問題を効果的に管理するために、オペレーターは体系的なアプローチに従うべきである:

- 即時停止:故障が検出されたら直ちに炉の運転を停止する。

- 診断チェック:徹底的な点検を行い、問題の根本原因を特定します。

- マニュアルオーバーライド:自動制御が反応しない場合、手動制御を利用してシステムを安全に停止させる。

- 故障の除去:故障したコンポーネントを修理または交換することで、特定された問題に対処します。

- システムリセット:故障を修復した後、システムをリセットし、テスト運転を行って正常な動作を確認する。

これらの手順を遵守することで、オペレーターはリスクを軽減し、雰囲気炉の安全かつ効率的な運転を継続することができます。

運転後の清掃

炉への装入物が放出された後、ホッパークローザーが確実に閉じられることが重要です。このステップは残留物質が漏出して危険を引き起こすことを防ぐために極めて重要です。装入プロセスが完了したら、エンドウォールタイロッドに飛散した使用済み材料や黒鉛の入念な清掃が不可欠です。

炉を最適な状態に保つため、清掃プロセスにはいくつかの段階があります:

-

点検と除去:端壁タイロッドに破片や黒鉛粒子が付着していないか注意深く点検します。適切な工具を使用し、ロッドや周辺部品に損傷を与えることなくこれらの物質を除去します。

-

徹底的なクリーニング:目に見えるゴミを取り除いた後、柔らかいブラシまたは圧縮空気を使用して徹底的な清掃を行い、残留粒子が残っていないことを確認します。このステップは、その後の作業中に起こりうる汚染を防ぐために不可欠です。

-

検証:最後に、目視点検を行い、タイロッドに異物が残っていないことを確認して、清掃が効果的に行われたことを確認します。これにより、炉の寿命と効率が保証されます。

このような操業後のクリーンアップ手順を遵守することで、オペレーターは雰囲気炉の完全性と性能を維持し、将来の安全で効果的な操業を確保することができます。

温度管理

雰囲気炉の安全で効果的な操業には適切な温度管理が不可欠です。最高温度とは発熱体の表面温度のことで、周囲の媒体や被加熱物の温度よりも通常100℃高くなります。この温度差は効率的な熱伝達を確保し、過熱を防止するために不可欠です。

最適な温度条件を維持するためには、炉の過負荷を避けることが不可欠です。過負荷は以下のような問題を引き起こします:

- 効率の低下:効率の低下:過負荷はヒーターエレメントを必要以上に働かせ、非効率とエネルギー消費の増加につながります。

- 潜在的な損傷:過負荷状態で長時間運転すると、ヒーターエレメントやその他の重要な部品が損傷し、高額な修理や交換が必要になることがあります。

- 安全上のリスク:過負荷は過熱の危険性を高め、火災や機器の故障などの安全上の問題を引き起こす可能性があります。

これらの問題を防ぐため、オペレーターは以下のガイドラインを遵守してください:

- 定期的な温度監視:定期的な温度監視:温度制御および表示システムを使用して炉の温度を常時監視してください。

- 負荷の調整:炉内の負荷が推奨容量を超えないようにしてください。

- 予防的メンテナンスの実施:加熱システムが安全なパラメータ内で作動するよう、定期的に点検・整備を行う。

温度を注意深く管理し、過負荷状態を回避することで、オペレーターは雰囲気炉の寿命と信頼性を高めることができます。

反応性物質の回避

雰囲気炉を運転する際には、発熱体と反応する可能性のある物質の導入を避けることが極めて重要です。このような反応は炉の損傷や危険な作業環境など、予期せぬ結果を招く可能性があります。大気炉の発熱体は特定の条件に耐えるように設計されており、反応性物質を導入するとその完全性と効率が損なわれる可能性があります。

このような問題を防ぐには、加熱する製品が炉の発熱体に適合するかどうかを常に十分に吟味してください。この予防措置は、抵抗線のような一般的な発熱体との反応性が知られている材料を扱う場合に特に重要です。そうすることで、炉を保護するだけでなく、熱処理プロセスの安全性と信頼性を確保することができます。

さらに、処理される材料の化学的特性を包括的に理解することは、潜在的な反応物の特定に役立ちます。この知識を活用して、加熱プロセスから反応性物質を排除する安全な操作手順を開発することができます。要するに、積極的に材料を選択することで、有害反応のリスクを大幅に低減し、雰囲気炉の寿命を確保することができるのです。

水冷システムのメンテナンス

水冷システムの最適な性能を確保するには、毎月の定期点検が不可欠です。この点検では、水ポンプ、冷却塔、水パイプなど、すべての構成部品が正しく機能しているかを確認することが重要です。さらに、システムを定期的に清掃することで、冷却プロセスを中断させる可能性のある目詰まりや損傷を防ぐことができます。

蛇行した冷却水パイプが詰まった場合は、早急な対応が必要です。最初のステップは、さらなる問題を防ぐために、水源から水管を切り離すことである。切り離したら、システムを十分に排水する。詰まりを取り除くには、圧縮空気でパイプを吹き飛ばし、破片を効果的に取り除きます。また、希酢酸溶液を使用して洗浄することもできます。この溶液は、長期間にわたって蓄積した鉱物の沈殿物を溶かして取り除くのに役立ちます。

さらに、冷却水システム内のすべてのインターフェースと接続部を点検することも重要である。水漏れや水の浸透がないことを確認することで、潜在的なシステム故障を防ぐことができる。また、冷却水を定期的に交換または補充することで、腐食やスケールの蓄積に関する問題を軽減し、システムの効率と寿命を維持することができます。

真空システムの取り扱い

雰囲気炉を運転するには、安全性と効率を確保するために真空システムを注意深く管理する必要があります。真空システムは、真空容器、各種ポンプ(メカニカルポンプ、ブースターポンプ、拡散ポンプ、ターボ分子ポンプ、ホールドポンプ)、関連配管マニホールド、および一連のバルブ(メカニカルポンプ、高真空隔離バルブ、真空リリースバルブ、バッキングバルブ)を含み、炉内の制御された環境を維持する上で重要な役割を果たします。さらに、分子カウンターやトラップなどの真空測定装置は、真空の完全性を監視・維持するために不可欠なコンポーネントです。

真空システムを管理する際には、システムの完全性を損なうような突然の中断を避けることが不可欠である。例えば、真空コンポーネントを損傷する可能性のある急激な圧力変化を防ぐために、炉の温度を徐々に上げる必要がある。同様に、真空システムの運転中に炉のドアを急に開けてはなりません。大気圧の急激な流入につながり、機械的な故障や安全上の危険を引き起こす可能性があるからです。

真空システムを効果的に維持するために、オペレーターはいくつかのベストプラクティスを守る必要があります:

- 段階的な温度調整: 段階的な温度調整:急激な圧力変動を防ぐため、炉内の温度変化が段階的に行われるようにします。

- ドア操作の制御: 炉ドアは常に慎重に操作し、真空システムが適切に排気・減圧された場合にのみ開くようにします。

- 定期的なメンテナンス ポンプ、バルブ、測定装置など、すべての真空システムコンポーネントを定期的に点検・整備し、最適な性能と寿命を確保する。

- オペレータートレーニング: 真空システムの重要な役割とその管理のための適切な手順を理解するために、オペレーターに包括的なトレーニングを提供する。

これらのガイドラインに従うことで、オペレーターは雰囲気炉の安全かつ効率的な運転を確保し、真空システムの損傷リスクを最小限に抑え、精密な熱処理のための制御環境を維持することができます。

危険な雰囲気

雰囲気炉内での作業には、危険雰囲気の存在に起因するいくつかの固有のリスクが伴います。これらのリスクは主に火災、爆発、毒性の3種類に体系的に分類することができます。

火災の危険性:

最も直接的な危険の一つは火災の危険性である。炉内の雰囲気に可燃性ガスが4%以上含まれると、引火性が高くなります。主な可燃性ガスには、水素(H₂)、一酸化炭素(CO)、メタン(CH₄)、その他の炭化水素燃料ガスが含まれる。これらのガスは、かなりの濃度で存在する場合、適切な条件下で発火する可能性があり、機器と人員の両方に深刻な脅威をもたらす。

爆発のリスク:

火災に加えて、炉内の雰囲気も爆発状態につながる可能性があります。これは可燃性ガスが特定の比率で空気と混合し、高温や高圧などの特定の環境条件下で発生します。その結果、爆発は壊滅的な損害を引き起こす可能性があり、ガス組成の正確な監視と制御の重要性が強調されます。

毒性に関する懸念

一酸化炭素 (CO) は最も一般的なもののひとつです。これらの有毒ガスへの暴露は、適切に管理されない場合、呼吸器系の問題を含む深刻な健康問題を引き起こし、死に至ることさえある。十分な換気を確保し、ガス検知システムを採用することは、このリスクを軽減するための重要な対策である。

これらの危険性を理解し管理することは、雰囲気炉の安全で効果的な操業に不可欠です。