真空雰囲気炉とその用途

一般的な使用雰囲気

真空雰囲気炉は様々な制御された環境下で運転され、それぞれが特定の処理ニーズに合わせて調整されます。これらの雰囲気には以下が含まれます:

- 真空:高温焼結や金属脱ガスなど、最小限のガス干渉を必要とするプロセスに最適です。

- 水素:還元性雰囲気に使用され、浸炭や焼鈍のような水素が還元剤として作用するプロセスでは不可欠。

- 酸素:酸化プロセスで使用されることが多く、酸化層の形成を伴う用途には不可欠。

- 窒素:熱処理中の酸化や脱炭を防ぐための保護雰囲気としてよく使用される。

- 不活性ガス(アルゴンなど):高純度金属の製造など、汚染を避けなければならないプロセスに適した非反応性環境を提供する。

これらの雰囲気はそれぞれ明確な役割を果たすため、セラミックや冶金から電子工学や化学処理まで、幅広い産業用途に炉を対応させることができます。

広範な用途

真空雰囲気炉は幅広い産業分野で不可欠なツールとなっています。その用途は セラミック および 冶金 から電子 エレクトロニクス そして ガラス製造 .化学産業では、複雑な反応に最適な結果をもたらす精密な材料加工にこの炉が採用されます。機械産業では高温実験や材料試験に利用され、耐火材料や特殊材料産業では粉末焙煎やセラミック焼結などのプロセスに利用されています。さらに、建築材料分野では様々な熱処理にこれらの炉が利用されており、その多用途性と現代的な製造・研究における重要な役割が浮き彫りになっています。

ガス気密および漏洩規格

性能特性

真空雰囲気炉の真空システムのガス気密性は、ガス漏れを防止する能力を定義する重要なパラメーターです。この特性は、システム内の物理的な穴や隙間からの漏れと、その構造に使用される材料の透過性という2つの主な要因に影響されます。密閉された環境を維持する真空システムの有効性は、一般的にそのリーク率によって定量化される。

気密性の重要性をよりよく理解するために、以下の点を考慮してください:

-

リークホールとギャップ:亀裂や隙間のような物理的な欠陥は、ガスを逃がす経路となります。これらの経路が小さく少ないほど、気密性は高い。

-

材料の透過性:目に見える穴がなくても、材料は拡散によってガス分子を通すことがある。真空を維持するには、透過性の低い高品質の素材が不可欠です。

-

漏れ率:一定期間内にシステム内のガスがどれだけ漏れるかを示す指標。リーク率が低いほど気密性に優れていることを示す。

| 側面 | 内容 |

|---|---|

| 漏れ穴 | ガスが漏れる物理的欠陥。 |

| 材料の透過性 | ガス拡散に抵抗する材料の能力。 |

| 漏れ率 | 単位時間当たりに逃げるガスの量。 |

要約すると、真空システムの気密性は、その物理的構造の完全性と材料の特性に依存する多面的な属性である。リーク率は、異なる真空システムの性能を評価・比較するための実用的な指標となる。

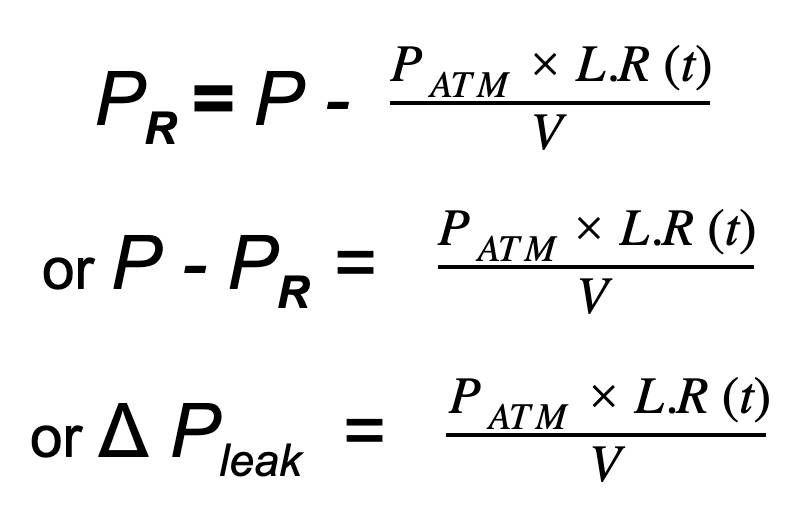

リーク率の定義

規格で定義されているリーク率は、特定の条件下でリークホールを通過するガス量を定量化する重要なパラメータである。具体的には、リークホールの入口圧力が1 * 0.1 * 10^5 Paに設定され、出口圧力が1.33 * 10^3 Pa以下に保たれているときに、リーク率が測定される。

簡単に言えば、リーク率とは、単位時間内にリークを通して漏れるガスの体積のことである。このリーク率は、特に真空雰囲気炉のような用途において、真空システムの完全性と性能を評価する上で極めて重要である。一般に、リーク率が低いほど密閉性が高いことを示し、これは望ましい真空状態を維持し、炉内で行われるプロセスの正確性と信頼性を確保するために不可欠です。

| パラメータ | 値 |

|---|---|

| 入口圧力 | 1 * 0.1 * 10^5 Pa |

| 出口圧力 | < 1.33 * 10^3 Pa |

| 温度 | 23°C ± 7°C |

| 露点温度 | < -25°C |

リーク率を理解することは、真空システムのオペレーターやエンジニアにとって基本的なことです。標準化された条件を守り、リーク率を正確に測定することで、真空雰囲気炉が最適なレベルで作動し、ガス漏れに関連する潜在的な問題を最小限に抑えることができます。

真空リーク検査の目的と原理

リーク検出の目的

真空リークディテクションの第一の目的は、単にシステムにガスリークが発生しているかどうかを特定し、リーク率の大きさを定量化するだけではない。また、物理的な穴であれ、材料の透過性などのより微妙な原因であれ、リークの正確な位置を特定することも極めて重要です。この正確な特定は、システムを修復するための的を絞った是正措置を実施するために不可欠である。

漏れの場所を特定することの重要性を説明するために、次のシナリオを考えてみよう:

| シナリオ | 潜在的影響 | 必要な処置 |

|---|---|---|

| 物理的な穴 | 急激なガス損失、システム故障 | 穴を塞ぐ、破損した部品を交換する |

| 材料透過性 | 緩慢で継続的なガス損失、性能低下 | 透過性材料の交換、バリアコーティングの塗布 |

リークの原因を正確に特定することで、技術者は必要な修理を効率的かつ効果的に行い、真空システムの完全性と性能を維持することができます。

リーク検出の基本原理

真空システムのリーク検出の基本原理は、システムの内部と外部の圧力差を利用してガスの流れを誘発することです。この流れを特定の技術的手法でモニターし、リークホールの位置を特定します。一般的な方法のひとつが 陽圧リーク検出法 .この方法では、真空システムを大気圧より高い圧力でガスで満たす。これにより圧力勾配が生じ、ガスがシステム内部から外部へと流れ、リーク検出が容易になる。その後、リークディテクタープローブを使用して、外側から漏れるガスを検出し、リークホールの位置とガス漏れの速度の両方を特定することができる。

もうひとつの方法は 負圧リークテスト 真空リークテスト法とも呼ばれる。ここでは、真空システムをポンプで大気圧よりも低い圧力まで下げます。その後、ノズルを使って外部からリークガスをシステムに吹き付ける。これにより、ガスはシステムの外側から内側へと流れる。リークディテクターの読み取り値の変化を観察することで、リークホールの位置とリーク率の両方を特定することができる。

どちらの方法も、真空システムの完全性を確保するために極めて重要であり、特に真空雰囲気炉のような、制御された環境を維持することがプロセスの成果に不可欠なアプリケーションでは重要です。

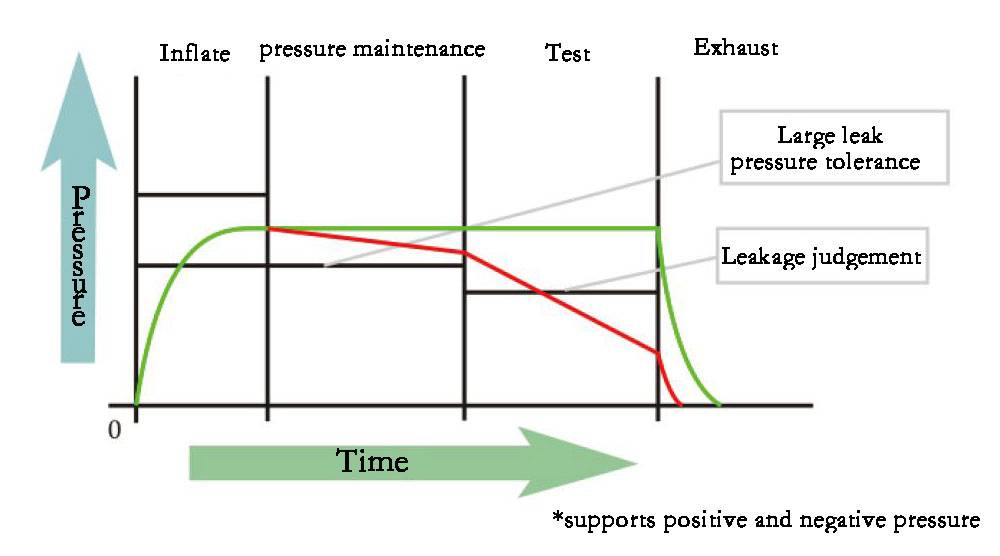

負圧リークテスト

負圧リークテストは、真空リークテストとしても知られ、真空システムのリークを特定し定量化するために採用される方法です。このプロセスにはいくつかの重要なステップがあります:

-

真空を作る:真空を作る:真空システムはまずポンプで真空状態にされる。このステップにより、その後のガスフローが容易に検出・測定できるようになります。

-

リークガスの導入:専用のノズルを使って、検出可能なガス(工業用では一般的にヘリウム)をシステムの外面に吹き付けます。このガスは、小さなリークに容易に浸透する能力があり、最新のリーク検出装置で検出できることから選ばれます。

-

ガスの流れの観察:リークガスがシステムの欠陥に遭遇すると、圧力差によって外側から内側に流れます。この内側へのガスの流れは、リークテスタによって検出される。

-

読み取り値の分析:リークテスターは、リークを通るガスの流れの有無と大きさに対応する読み取り値の変化をモニターし記録する。これらの測定値は、リークの正確な位置を特定し、リーク率を決定するのに役立つ。

この方法は、真空システムの完全性と性能の維持を保証し、小さなリークも検出できるため、特に効果的です。リークの場所と率を理解することで、システムを修理するための是正措置を取ることができ、それによってリークに長期間さらされることで発生する可能性のある問題を防ぐことができます。

| ステップ | 内容 |

|---|---|

| 1 | 真空を作る:システムを真空状態にする。 |

| 2 | リークガスの導入:検知可能なガスを外部に吹き付ける。 |

| 3 | ガスの流れを見る:ガスが漏れて内側に流れる。 |

| 4 | 測定値の分析:リークテスターはデータを記録し、解釈して、リーク箇所を特定し、定量化する。 |