導入

CIP(冷間静水圧プレス)と金型プレスは、さまざまな製品の製造に使用される材料を加圧する 2 つの方法です。 CIP は液体で満たされた容器内の材料に圧力を加えるプロセスですが、金型プレスは 2 つの金型の間で材料をプレスする方法です。どちらの方法も高密度コンポーネントの作成に使用されますが、必要な複雑さのレベルと最終的な結果の点で異なります。これらの違いを理解することは、メーカーが自社のニーズに最適な方法を決定するのに役立ちます。

目次

CIPと金型プレスの定義

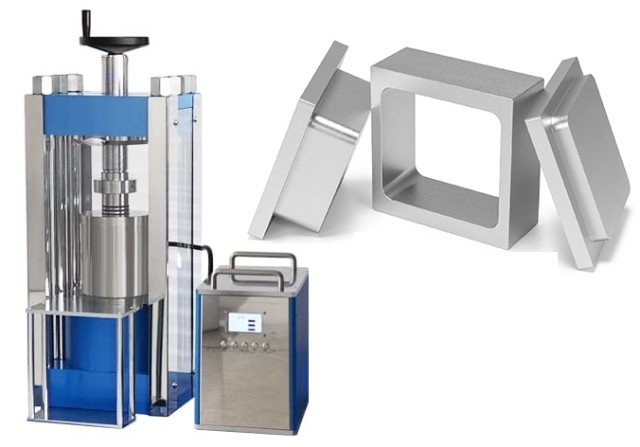

CIP と金型プレスは、高品質のセラミック製品を製造するために使用される 2 つの一般的な方法です。 CIP (冷間静水圧プレス) は、高圧の水または油を使用して粉末を金型に圧縮することを含む技術です。全方向に均一に圧力がかかるため、緻密で欠陥のないセラミックス製品が得られます。高い強度と精度が要求される複雑な形状や大型部品の製造に最適な工法です。

一方、金型プレスは、金型を使ってセラミック粉末を目的の形状に成形します。金型に粉末を充填し、油圧プレスでプレスします。この方法は、高い精度と一貫性が要求される単純な形状や小さな部品の製造に適しています。金型プレスで製造されたセラミック製品は、CIP で製造されたセラミック製品よりも密度が低い場合が多いですが、それでも高品質です。

CIPと金型プレスでは原理的に加圧工程が異なります。 CIPは液圧を利用して材料に静水圧を加えるのに対し、金型プレスは一軸の圧力のみを加えます。そのため、CIPは金型との摩擦がないため、密度が均一で均質な製品を製造することができます。

CIP は、金属およびセラミック部品を製造するための粉末ベースのニアネットシェイプ技術です。これは、金型加工として知られる別のプロセスと非常に似ています。 CIP は、ブレーズ パスカルによって提案された原理に基づいて機能します。この原理はパスカルの法則として広く知られており、密閉された流体内に加えられた圧力は、圧力の大きさを変えることなく流体全体の全方向に伝達されると述べています。

対照的に、金型プレスは CIP に非常に似ています。金型と下パンチで囲まれた空間に粉末材料を充填するプレス法です。次に、上下のパンチの間隔を狭めて圧縮します。工業用金型プレス装置は、粉末の充填から成形体の取り出しまでの一連の工程が自動化されています。

要約すると、CIP と金型プレスはセラミック製品の製造に使用される 2 つの異なる技術であり、それぞれに長所と短所があります。どの方法を使用するかは、製造される製品の特定の要件によって異なります。 CIPは高い強度と精度が要求される複雑な形状や大型部品の製造に適しており、金型プレスは単純な形状や高い精度と安定性が要求される小型部品の製造に適しています。

CIP・金型プレスの原理

CIP と金型プレスは、セラミック材料の製造によく使用される 2 つの方法です。これら 2 つの方法の主な違いは、セラミック粉末を成形するために使用されるメカニズムです。

CIP

CIP (冷間静水圧プレス) では、加圧流体を使用してセラミック粉末を所望の形状に圧縮します。このプロセスには、粉末を柔軟な型に入れてから、加圧流体に浸すことが含まれます。全方向に均一に圧力がかかるため、密度が均一で高品質な製品が得られます。この技術は、他の方法では製造できない比較的大型で複雑な形状のコンポーネントに最適です。

金型プレス

一方、金型プレスは、油圧プレスを使用してセラミック粉末を金型に押し込みます。この方法は、小さくて複雑な形状を作成する場合によく使用されます。セラミック粉末を金型で成形し、焼結することで高密度の製品を実現します。

主な違い

これら 2 つの技術の主な違いは、CIP では加圧流体を使用してセラミック粉末を成形するのに対し、金型プレスでは金型を使用することです。 CIP は、方向性特性、不均一な微細構造、表面下の欠陥など、鋳造に伴ういくつかの課題を克服するソリッドステート プロセスです。

CIPのメリット

CIP には金型プレスに比べていくつかの利点があります。主な利点の 1 つは、設計の自由度が大きくなり、アンダーカット、張り出した形状、または部分的に囲まれたキャビティを備えた部品の製造が可能になることです。圧力容器のサイズが唯一の制限ですが、比較的大きな部品にも適しています。さらに、CIP フレキシブル ツールは再利用可能なため、部品ごとに高価な犠牲金属ツールを必要とする他のプロセスよりも大幅に安価になります。

金型プレスのメリット

金型プレスにもメリットはあります。小型で複雑な形状の製造によく使用され、スパーク プラグ絶縁体、特殊摩耗部品、電気絶縁体などの部品の大量生産に最適です。さらに、これは比較的低コストのプロセスであり、複雑な形状や大規模な生産に最適です。

結論として、CIP と金型プレスはどちらも高品質のセラミック材料の製造に使用される重要な技術です。どの方法を使用するかは、製品の特定の要件によって異なります。 CIP は比較的大型で複雑な形状の部品に最適ですが、金型プレスは小型で複雑な形状の製造に最適です。これらの技術の原理を理解することは、実験装置の分野で働く人にとって不可欠です。

加圧工程の比較

導入

実験装置の世界では、CIP (冷間静水圧プレス) と金型プレスという 2 つの加圧方法が一般的に使用されています。どちらの方法も、粉末を圧縮して固体で高密度の物体を形成し、サンプルとして使用したり、さらなる試験に使用したりするために使用されます。

加圧

2 つの方法の主な違いは、圧力の適用方法にあります。 CIP では、粉末をフレキシブルな容器に入れ、全方向から均等な圧力で圧縮することで、均一な密度が得られます。金型プレスでは、粉末を硬い金型に入れて一方向の力で圧縮し、その結果密度勾配が生じます。

推奨されるアプリケーション

特定の形状が必要な場合は金型プレスが好まれることが多く、均一性が必要な場合は CIP が好まれます。さらに、CIP は、圧縮が難しい材料や、圧力下で亀裂が入りやすい材料に適しています。全体として、CIP と金型プレスのどちらを選択するかは、実験またはアプリケーションの特定の要件によって異なります。

CIPのメリット

CIP には、他の同様のプロセスに比べていくつかの利点があります。これらの利点の 1 つは、その多用途性です。 CIP を使用すると、他の方法では作成できない難しい形状を作成できます。さらに、CIPを使用して大型の材料を生産することもできます。この方法で製造される材料のサイズに対する唯一の制限は、圧力容器のサイズです。

金型プレスのメリット

特定の形状が必要な場合には金型プレスが好ましい。単純な形状を量産する場合によく使われる方法です。さらに、金型プレスはプロセスが単純であるため、多くの場合 CIP よりも高速です。

研究室における CIP の応用

CIP は、研究室でさまざまな用途に一般的に使用されています。たとえば、焼結前により高い密度に達したい場合、焼結する前にペレットがバラバラになり続ける場合、またはアスペクト比が大きい場合に使用されます。 CIP は、ドーナツなどの不規則な形状や、長さに沿って寸法が変化する形状をプレスする場合にも使用されます。

CIP ウェットバッグと金型

冷間静水圧プレスは、バッグの外側がプレス液で濡れるため、「ウェットバッグ」プレスとも呼ばれます。 CIP ではサンプルを圧縮するための適切なバッグが必要ですが、非常に簡単で低コストのオプションがたくさんあります。ラテックスやゴムなどの薄くて柔軟な材料であっても、あまり伸びないものに押し付けられても、この高圧下では特に大きなひずみ(伸び)が生じないため、非常に高い圧力に耐えることができます。

結論

CIPと金型プレスにはそれぞれメリットとデメリットがあります。どの方法を使用するかは、実験またはアプリケーションの特定の要件によって異なります。ただし、CIP はより多用途であり、均一性が必要な場合に推奨されます。特定の形状が必要な場合や、単純な形状を量産する場合には金型プレスが適しています。

密度分布の違い

緻密なセラミックまたは金属部品を製造する 2 つの一般的な方法は、CIP (冷間静水圧プレス) と金型プレスです。これら 2 つの方法の主な違いは、粉末を圧縮する方法であり、その結果、最終部品全体の密度分布に違いが生じます。

CIP

CIP では、粉末をゴム型に入れ、全方向から高圧等方圧縮をかけます。これにより、成形品全体に均一な密度分布が得られます。圧力があらゆる方向から加えられるため、壁の摩擦がないため、形状に関係なく、実質的に均一な粒子構造と密度の成形体が生成されます。均一な密度分布が必要な場合は、CIP が推奨されます。

金型プレス

一方、金型プレスでは、粉末が金型内で高圧下で圧縮されるため、部品全体に密度勾配が生じます。密度が最も高いのは成形品の中心で、密度は端に向かって減少します。これは、金型の端近くの粉末粒子が受ける圧力が中央の粉末粒子よりも低いためです。不規則な粒子形態を持つ粉末は一般に CIP に好まれ、グリーン強度が向上します。ただし、金型プレスでは、粗粉末と微粉末の両方が使用されて成功しています。

比較

これら 2 つの方法のどちらを選択するかは、最終製品に求められる特性によって異なります。均一な密度分布が必要な場合は、CIP が推奨されます。密度の勾配が必要な場合は、金型プレスが一般的に使用されます。 CIP 中の金属粉末の緻密化挙動、つまり最終部品の品質は、金属粉末の形態学的特性と機械的特性の両方の影響を受けます。

結論として、CIP と金型プレスにはそれぞれ長所と短所があり、適切な方法の選択は特定の用途によって異なります。均一な密度分布が必要な場合は CIP が適しており、密度の勾配が必要な場合は金型プレスが一般的に使用されます。

CIP処理の種類

CIP プロセスを使用して高品質の実験用機器を製造する場合、熱間等方圧プレス (HIP) と冷間等方圧プレス (CIP) という 2 つの主なタイプの処理方法があります。

熱間静水圧プレス (HIP)

熱間静水圧プレスは、高温と高圧を利用して金属粉末を固体部品に固めるプロセスです。これには、最高 3000 °F まで加熱し、最高 100,000 psi まで加圧されたアルゴン雰囲気またはその他の混合ガスを使用して、粉末やその他の材料を緻密な予備成形金属、プラスチック、セラミックに加工します。 HIP は高密度材料の作成に使用されるため、高い強度、靭性、耐摩耗性が必要な部品の製造に最適です。 HIP は、高性能セラミックス、フェライト、超硬合金の製造、ニッケル基超合金およびチタン粉末のネットシェイプ成形、高速度工具鋼の圧縮成形、類似材料および異種材料の拡散接合、および除去に一般的に使用されます。航空宇宙用鋳物の空隙。

冷間静水圧プレス (CIP)

冷間静水圧プレスは、あらゆる方向から高圧を使用して金属粉末を固体部品に圧縮するプロセスです。粉末をゴム型に入れ、全方位から高圧をかけることで密度と形状を均一にします。 CIP は、より多孔質で軽量な材料を作成するために使用されます。 HIP とは対照的に、CIP は、より低い密度とより高い均一性を必要とする部品の作成に使用されます。 CIP は、医療用インプラントやステンレス製フィルター カートリッジなど、さまざまな業界で使用されています。

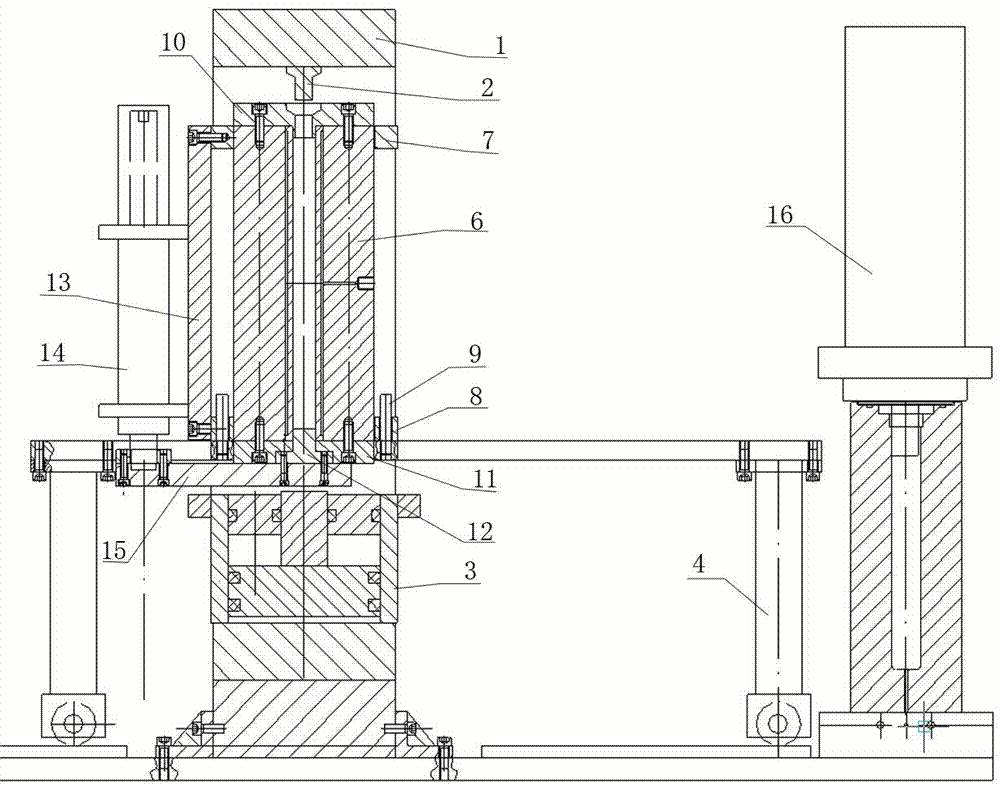

ウェットバッグ処理

湿式バッグ冷間静水圧プレス (CIP) では、材料は予備成形されてから、柔軟なバッグまたは金型に密閉されます。バッグは、圧力容器内の油圧流体 (例: 油または水) 内に配置されます。流体には通常 10,000 ~ 60,000 psi の圧力が加えられ、材料全体に均一に分散されます。この方法は、歪みを軽減し、精度を向上させ、空気の巻き込みや空隙のリスクを軽減するのに役立ちます。

ドライバッグ加工

ドライバッグ冷間静水圧プレス (CIP) では、材料を金型に配置し、全方向から高圧をかけます。湿式バッグ処理とは異なり、この方法では作動油は使用されません。型をチャンバー内に配置し、圧力をかけて均一な密度と形状を作成します。

温間静水圧プレス (WIP)

温間静水圧プレスは、約 200 ~ 400°C の温度で金属粉末を固体部品に圧縮するプロセスです。 WIP は、CIP より高い密度を必要とするが、HIP よりは低い密度を必要とする部品を作成するために使用されます。医療、航空宇宙、自動車用途の部品の製造によく使用されます。

結論として、CIP と HIP はどちらも高品質の実験装置を製造する効果的な方法です。どの方法を選択するかは、コストや製造時間などの要因だけでなく、製造される製品の特定のニーズによっても異なります。両方の方法の経験があり、特定のニーズに合わせて最適な決定を下せるようサポートしてくれる、評判の良い実験機器メーカーと協力することが重要です。

ウェットバッグプロセス

CIP と金型プレスは、セラミック部品や金属部品の製造に一般的に使用される 2 つの方法です。ウェットバッグプロセスは、これらの方法の特別な応用であり、セラミックまたは金属粉末のスラリーを柔軟なバッグに注ぎ、高圧をかけて粉末を固体の形状に圧縮します。

ウェットバッグプロセスの概要

ウェットバッグプロセスは、高レベルの純度および均一性を備えた部品の製造に特に適しています。最終製品の特性に影響を与える可能性のある結合剤や添加剤が不要になります。このプロセスにはいくつかの段階が含まれます。

- ツールの設計: ツールまたは「バッグ」はエラストマー素材で作られ、工程中の収縮を考慮して最終部品の形状に合わせて設計されます。

- 粉末の充填: 使用される粉末の見かけの密度と充填密度に基づいて計算された、特定の量の金属粉末がツールに配置されます。

- 圧縮: ツールを栓で一時的に閉じ、穏やかに振動させて粉末粒子を再構成して圧縮します。充填密度に達すると、粉末の体積が減少し、栓が粉末に完全に押し付けられて、減少した体積を補います。次いで、袋を密封する。

- 等方圧圧縮: カプセル化された粉末は、作動油で満たされた圧力容器内に置かれ、圧力が上昇して粉末が等方的に圧縮されます。粉末はピーク圧力下で短時間放置され、粉末粒子が固化します。

- 圧力解放: 圧力は徐々に解放され、粉末が緩い凝集体から部分的に緻密な圧縮体に変換される間に、柔軟なツールが元の形状に後退します。

- 部品の抽出: 固化した部品は通常 75 ~ 85% の密度でツールから抽出され、慎重な取り扱いと次のプロセスへの移送を可能にする十分なグリーン強度が得られます。その後の後処理は、緑色の部分を完全な密度に統合することを目的としています。

利点と制限事項

ウェットバッグプロセスには、他の方法に比べていくつかの利点があります。これは、均一な微細構造、複雑な形状、および低い工具コストを備えた部品を製造するソリッドステート処理技術です。拡張性があり、材料の無駄を最小限に抑えてニアネットシェイプの部品を製造できる可能性があります。このプロセスは大型部品の製造に適しており、他の技術よりも高密度の部品を製造できます。

ただし、ウェットバッグプロセスにはいくつかの制限があります。これは比較的手動で行われ、特定の種類の粉末の処理に限定されます。容器の能力と容量も制限されており、製造できる部品のサイズと形状に影響を与える可能性があります。

結論として、ウェットバッグプロセスは、高レベルの純度および均一性を備えた高品質のセラミックおよび金属部品を製造するための多用途かつ効果的な方法です。 CIP と金型プレスのどちらを選択するかは、製造される部品の特定の要件によって異なります。各方法の利点と制限を注意深く検討することが重要です。

ドライバッグプロセス

ドライバッグ法は、成形ゴム型に充填された粉末を高圧容器内の加圧ゴム型に圧力を伝えて成形する方法です。自動運転の省力化により、単純かつ多品種の製品を大量生産するのに適した方式です。

2つのドライバッグプロセス方式

ドライバッグプロセスは、周方向+軸加圧方式と周方向加圧方式の2方式に分類されます。周方向+軸方向加圧方式により、金型の外面とキャップ状の加圧ゴム型の上面から圧力がかかります。一方、周方向加圧方式は、円筒状の加圧ゴム型を介して成形ゴム型の外面のみから圧力を加える方式です。ただし、粉末の流体のような性質により、圧粉体にかかる圧力は静水圧にほぼ等しくなります。

ドライバッグプロセスとウェットバッグプロセス

ドライバッグプロセスとウェットバッグプロセスは 2 つの等圧プレス方法です。ウェットバッグ等圧プレスでは、加圧流体に完全に浸された密閉されたエラストマー型内で粉末を圧縮します。ウェットバッグ等圧成形は、特殊部品の少量生産、試作、研究開発に使用されます。ドライバッグ静水圧プレスでは、エラストマー金型は静水圧プレスの不可欠な部分です。したがって、加えられる圧力はほとんど二軸です。ドライバッグ等圧成形の主な利点は、スパーク プラグ絶縁体製造などの大量生産を自動化できることです。

ドライバッグプロセスの利点

ドライバッグ静水圧プレスは、軸対称の形状を有する比較的小さな超硬製品を製造するための効率的な方法です。圧力は高圧ポンプによって高められます。圧力は、プレスチャンバーのボアに取り付けられた膜を介して、WC-Co粉末が充填された弾性プレス金型に放射状に伝達されます。ドライバッグプレスの主な利点は自動化の可能性であり、ロッド、チューブ、ブッシュ、ボール、プランジャー、ドリル、ネジ、ノズル、乾式静水圧プレスを利用することで、ほぼ正味形状の中空圧粉体を正確な外径寸法、内径寸法でプレスすることも可能となり、圧粉体の加工量が大幅に削減され、切り粉の発生も抑制されます。 。

ドライバッグプレスのコンポーネント

ドライバッグプレスは通常、プレスフレーム、圧力容器、プレス金型交換システム、強力な油圧ポンプ、洗浄装置、最新のコンピューター制御システムで構成されています。

結論として、ドライバッグプロセスは、高品質の実験器具を製造するための費用対効果が高く、効率的な方法です。大量生産を自動化できるため、シンプルで種類が限られた製品の大量生産に最適です。ドライバッグプレスは、正確な外寸と内寸を備えた、ほぼネットシェイプの中空圧粉体を製造することもできます。このプロセスは、軸対称の形状を有する比較的小さな炭化物品の製造に適しています。

結論

CIPと金型プレスはどちらも正確な密度分布で高品質な製品を生産するために有効な方法ですが、アプローチが異なります。 CIP は、よりコスト効率が高く柔軟なオプションを提供し、無駄を最小限に抑えて複雑な形状やデザインを製造できます。一方、金型プレスは、単純な形状を高精度かつ均一に大量に生産するのに適しています。最終的に、2 つの方法のどちらを選択するかは、アプリケーションの特定のニーズと要件によって決まります。

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- コールドアイソスタティックプレス用電気分割ラボコールドアイソスタティックプレスCIP装置

- 手動等方圧プレス機 CIPペレットプレス