グラフェン製造用CVD法の紹介

化学蒸着 (CVD) は、高品質のグラフェンを製造するために広く採用されている方法です。この方法には、通常は銅で作られた基板と、メタンやエチレンなどの炭素含有ガスが使用されます。次に、ガスが高温に加熱され、炭素原子が基板上に堆積し、グラフェンの層が形成されます。 CVD 法は、均一性に優れ、高品質で大面積のグラフェン膜を製造できるという利点があります。ただし、このプロセスは難しく、高品質のグラフェンを確実に製造するには、温度、ガス流量、圧力などの成長パラメータを注意深く制御する必要があります。

目次

CVDプロセスとその利点

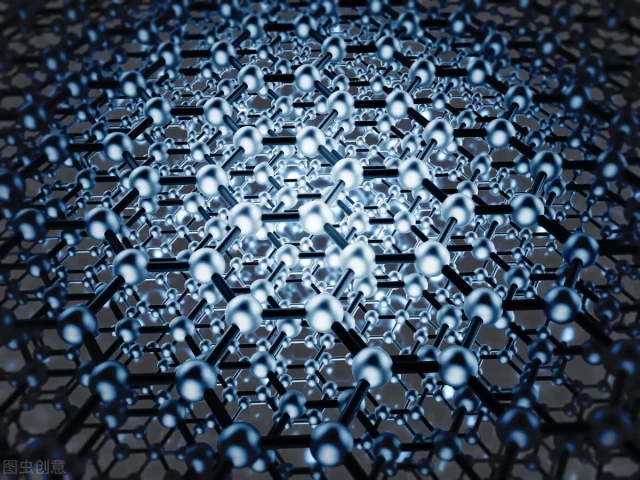

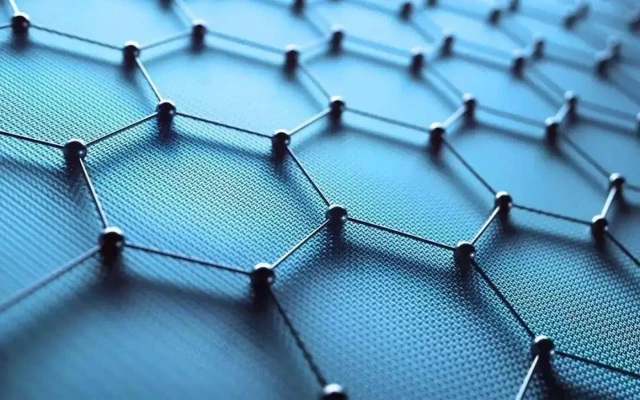

化学蒸着 (CVD) は、優れた電子的、熱的、機械的特性で知られる材料であるグラフェンの合成に広く使用されている技術です。 CVD により、ハニカム構造に配置された混成炭素原子の原子的に薄いシートであるグラフェンの大規模シートの製造が可能になりました。 CVD プロセスには、基板上へのガス状反応物の堆積が含まれます。グラフェンは、Cu、Pt、Ir などの金属表面上に成長し、その後金属から分離して、特定の必要な基板に転写できます。

CVD プロセスは、温度、圧力、時間などのさまざまなパラメーターを調整することで制御できます。 CVD によって製造された高品質のグラフェンは、高い均質性、不浸透性、高純度、微細な粒子、層数の適切な制御などの共通の特性を示します。

CVD プロセスの主な利点の 1 つは、化学反応物質がガスであり、ガスが基板表面上を流れる物理的特性を利用して、不規則な形状の表面上に均一でコンフォーマル性の高い膜を構築できることです。これにより、多くの用途で表面形態をより制御しやすくすることができます。

CVD では、金属、合金、セラミックスをベースとしたさまざまなコーティング材料が提供されます。 CVD の特徴である化学反応を利用して合金を形成することもできます。さまざまなタイプのバッチ生産実行に簡単に拡張可能で制御可能なプロセスを提供し、規模の経済により大幅なコスト削減を実現します。

CVD は、純度 99.995% 以上の非常に純粋な膜を堆積します。これらは通常、微粒子であり、ダイヤモンド状カーボン (DLC) コーティングなどの非常に高い硬度を実現するために使用できます。 CVD は、欠陥数が少なく均一性の高い高品質のグラフェン シートを生成できることでも知られています。

CVD は通常、PVD プロセスほど高い真空を必要とせず、あるいは真空をまったく必要としません。流出時の反応から生じる化学副生成物を除いて、CVD 装置の大部分は自己洗浄機能を備えています。このため、半導体やオプトエレクトロニクス産業を含む多くの産業にとって魅力的な選択肢となっています。

結論として、グラフェン合成の CVD プロセスには、産業用途に適した大規模なグラフェン シートを製造できる能力、幅広い基板上でグラフェンを成長させる柔軟性、バッチ生産実行の拡張性、および高品質で均一なグラフェンフィルムを製造する能力。

CVDグラフェンの課題と限界

化学蒸着 (CVD) は、高品質のグラフェンを工業規模で合成するための非常に一般的な方法です。ただし、このプロセスには独自の課題と制限もあります。

設備費

CVD グラフェンの主な課題の 1 つは、グラフェンの製造に必要な装置のコストが高いことです。このプロセスには高温、ガス流量と反応パラメーターの正確な制御が必要ですが、これを実現したり維持したりするのは困難な場合があります。

基板の品質

製造されるグラフェンの品質は、使用される基板の影響を受ける可能性があり、その結果、欠陥や不純物が発生する可能性があります。これは、さまざまな用途におけるグラフェンのパフォーマンスに影響を与える可能性があります。

スケーラビリティ

CVD グラフェンのもう 1 つの制限は、そのスケーラビリティです。この方法を使用して大きなグラフェンシートを製造することは可能ですが、シートのサイズが大きくなるにつれて、プロセスはより困難になり、高価になります。

環境への影響

CVD グラフェンの製造では、有害な化学物質の使用やエネルギー集約的なプロセスにより、環境に悪影響を及ぼす可能性もあります。これは、特にさまざまな用途で高品質のグラフェンに対する需要が高まっていることを考えると、重大な懸念事項です。

これらの課題にもかかわらず、これらの制限を克服するためのソリューションが開発されています。

新しい基板

研究者たちは、CVD グラフェンの品質と一貫性を向上させることができる新しい基板を探索しています。これにより、基板の品質の問題に対処し、さまざまな用途でグラフェンの性能を向上できる可能性があります。

効率的でコスト効率の高い機器

研究者たちは、CVD グラフェンの製造をより利用しやすく環境に優しいものにする、より効率的でコスト効率の高い装置とプロセスを開発しています。これは、CVD グラフェン製造の設備コストと環境への影響を削減するのに役立ちます。

結論として、CVD グラフェンは特定の課題と限界に直面していますが、グラフェンを製造するための重要かつ有望な方法として依然として広く考えられています。高品質のグラフェンに対する需要は高まり続けており、CVD グラフェン生産の限界を克服するためのソリューションが開発されています。これらのソリューションは、CVD グラフェン合成の将来において重要な役割を果たす可能性があります。

CVDグラフェンの市場状況

CVD グラフェンは、その高い導電性、高い機械的強度、透明性などの独自の特性により、市場で重要な地位を獲得しています。 CVD グラフェンの市場は、独自の特性を備えた先端材料に対する需要の高まりにより、今後数年間で大幅に成長すると予想されています。

先端材料への需要の増加

独自の特性を備えた先端材料への需要が高まるにつれ、CVDグラフェン市場は成長すると予想されています。 CVD グラフェンには、高い導電性、高い機械的強度、透明性など、いくつかのユニークな特性があります。これらの特性により、エレクトロニクス、エネルギー貯蔵、生物医学装置などのさまざまな用途での使用に理想的な材料となっています。

幅広い用途

CVD グラフェンは、エレクトロニクス、エネルギー貯蔵、生物医学機器などのさまざまな用途に使用されています。エレクトロニクス産業では、CVD グラフェンは高性能トランジスタ、タッチスクリーン、その他の電子部品の製造に使用されます。エネルギー貯蔵産業では、CVD グラフェンはスーパーキャパシター、バッテリー、その他のエネルギー貯蔵デバイスの製造に使用されます。生物医学産業では、CVD グラフェンはバイオセンサー、薬物送達システム、その他の生物医学デバイスの製造に使用されます。

大規模生産の可能性

CVD グラフェンは大規模に生産できる可能性があり、メーカーにとって魅力的な選択肢となっています。 CVD プロセスはかなり簡単ですが、いくつかの専門的な装置が必要です。高品質のグラフェンを作成するには、ガス量、圧力、温度、時間に関して設定されたガイドラインを厳密に遵守することが重要です。継続的な研究開発の取り組みにより、CVD グラフェンに関連する課題は今後も解決され、材料の品質と均一性がさらに向上すると考えられます。

結論

結論として、CVD グラフェンの市場は、独自の特性を備えた先端材料に対する需要の高まりにより、今後数年間で大幅に成長すると予想されます。 CVD グラフェンは、高い導電性、高い機械的強度、透明性などのいくつかのユニークな特性を備えており、さまざまな用途での使用に理想的な材料となっています。継続的な研究開発の取り組みにより、CVD グラフェンに関連する課題は今後も解決され、材料の品質と均一性がさらに向上し、製造業者にとってさらに魅力的な選択肢になると考えられます。

グラフェン製造のための化学蒸着技術

化学蒸着 (CVD) は、グラフェンベースの材料の合成に最も広く使用されている技術の 1 つです。グラフェンの CVD 成長には、特別に設計された環境における前駆体の活性化された化学反応が含まれます。特徴的な処理パラメーター (圧力、温度、前駆体の性質、ガスの流れの状態、壁/基板の温度、堆積時間、および活性化方法) がグラフェンの最終的な品質を決定します。

グラフェンのCVD成長用前駆体

さまざまな前駆体が CVD リアクター内でのグラフェンの成長に適していることが以前に報告されています。メタン (CH4) ガスなどのガス状炭素源は、最も広く使用されている炭素前駆体であり、ガス供給システムによって反応チャンバーに導入されます。固体前駆体は反応器チャンバーに直接装填することができ、一方、気相中に蒸発された液体炭素源はバブラーを使用して CVD 反応器に導入されます。

グラフェンのCVD成長用基板

遷移金属は合成基質と触媒の両方として機能し、貴金属や希土類金属に比べて比較的安価です。 CVD によるグラフェンの成長に最も広く使用されている基板には、銅、ニッケル、コバルトがあります。銅表面はグラフェン単層のみを堆積できるため、優れた基板とみなされます。ニッケル表面は、制御されたグラフェン層の形成をサポートすることが判明しました。ルテニウム、イリジウム、白金、ロジウム、金、パラジウム、レニウムなどの他の遷移金属も、グラフェンの CVD 成長用の潜在的な基板として研究されています。

グラフェンのCVD成長方法

CVD 法は、温度、圧力、壁/基板、前駆体の性質、堆積時間、ガス流状態、活性化/電源に基づいて 7 つの主なタイプに分類できます。金属上の熱 CVD は 1966 年に最初に報告され、Ni 基板上に高結晶性グラファイト膜を成長させました。その後、CVD法を用いて炭化水素の分解によりPt表面にグラファイト単層の堆積を行った。 2004 年のグラフェンの最初の単離に続いて、グラフェン膜を成長させる CVD の可能性の研究は、低圧 CVD (LPCVD) を使用して Ir 上にグラフェンを成長させることによって成功裏に達成されました。

課題と解決策

CVD を使用したグラフェンの製造には、成長プロセスの制御、膜の均一性、プロセスの拡張性など、いくつかの課題があります。 CVD の最も重要な課題は、基板上のグラフェンの核生成と成長を制御することです。これには、堆積プロセス中の温度、圧力、ガス流量を正確に制御する必要があります。成長速度は基板全体で異なる可能性があるため、広い面積にわたるグラフェン膜の均一性も課題です。さらに、大面積グラフェン膜の製造には堆積プロセスに対する高度な制御が必要なため、プロセスの拡張性が懸念されます。

これらの課題に対処するために、いくつかの解決策が提案されています。 1 つのアプローチは、温度、圧力、ガス流などの成長パラメーターを最適化して、均一で高品質のグラフェン膜を実現することです。別の解決策は、最初に金属の薄層を基板上に堆積し、続いてその上にグラフェンを堆積する 2 段階のプロセスを使用することです。このアプローチにより、核生成と成長の制御が改善され、膜の均一性が向上します。さらに、プラズマ強化 CVD などの高度な技術を使用すると、プロセスの拡張性が向上し、大面積のグラフェン膜の製造が可能になります。

高品質CVDグラフェン製造技術

蒸着パラメータの最適化

CVD グラフェンの厚さの均一性と制御を達成することは大きな課題です。この課題に対処するには、堆積パラメータを最適化する必要があります。温度、圧力、前駆体濃度は、グラフェンの品質に影響を与える最も重要なパラメーターです。これらのパラメータを最適化すると、生成されるグラフェンの均一性と厚さを改善できます。

後処理方法

成長プロセス中にシワや裂け目などの欠陥が形成されることも、CVD グラフェン製造のもう 1 つの課題です。これを克服するために、欠陥を修復し、グラフェンの品質を向上させるためのさまざまな後処理方法が開発されました。熱アニーリングと化学官能化は、最も一般的に使用される後処理方法です。

基材の選択

基板の選択は、CVD グラフェンの製造において重要な役割を果たします。基板は高温に耐え、グラフェンが成長するための滑らかできれいな表面を提供できなければなりません。炭化ケイ素 (SiC) と銅 (Cu) は、その熱安定性と滑らかな表面特性により、一般的に使用される基板です。

CVDプロセスの拡張性

大規模なグラフェン生産を可能にするために、フレキシブル基板を利用し、高スループット生産を可能にする連続ロールツーロール CVD プロセスが開発されました。このプロセスは、グラフェンベースの製品の商業化にとって重要な高品質のグラフェンフィルムの大量生産を可能にしたため、進歩です。

結論として、高品質の CVD グラフェンの製造には、堆積パラメータ、後処理方法、基板の選択、および CVD プロセスの拡張性の最適化が不可欠です。これらの技術とソリューションは、CVD グラフェン製造の課題を克服し、幅広い用途で使用できる高品質のグラフェンを製造するために開発されました。

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- ラボ用CVDホウ素ドープダイヤモンド材料

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 熱管理用途向けCVDダイヤモンド

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン