ニューセラミックス入門

特性と用途

ニュー・エンジニアリング・セラミックスは、高温、摩耗、腐食、侵食、酸化に対する卓越した耐性によって区別されます。これらの材料は高い弾性率を誇り、高温でも大きな強度を維持します。この特性の組み合わせにより、従来の金属材料や有機ポリマーが不得手とする環境において不可欠なものとなっています。

| 特性 | 特性 |

|---|---|

| 高温耐性 | 劣化することなく極端な温度に耐えることができる。 |

| 耐摩耗性 | 摩耗や機械的磨耗に強い。 |

| 耐腐食性 | 腐食性物質による化学的攻撃を受けません。 |

| 耐食性 | 流体やガスの流れによる材料の物理的な除去に耐える。 |

| 耐酸化性 | 酸化を防ぎ、酸化条件下でも構造的完全性を維持する。 |

これらのセラミックスは、特に航空宇宙、自動車、工業製造などの分野で、新技術を進歩させる上で極めて重要です。例えば、航空宇宙分野では、高温強度と耐酸化性が重要なタービンブレードやエンジン部品に使用されています。自動車分野では、耐摩耗性と耐腐食性を活かしてブレーキやエンジン部品の性能を向上させる。

さらに、弾性率が高いため、変形することなく大きな機械的応力に耐えることができ、精度と耐久性が求められる用途に最適です。このような汎用性により、エンジニアリング・セラミックスは次世代技術開発の要として位置づけられ、従来の材料では実現できなかったイノベーションを可能にしています。

金属材料との比較

エンジニアリングセラミック材料は、特に要求の厳しい産業用途において、従来の金属材料に代わる説得力のある選択肢を提供します。セラミックの最も重要な利点のひとつは、以下のとおりです。 高温耐性 セラミックの最も重要な利点の一つは、その高い耐熱性で、金属が通常軟化したり変形したりする温度でも、構造的完全性と機械的特性を維持することができます。このため、セラミックは、炉、エンジン、ガスタービンなどの高温環境での使用に理想的です。

耐 耐食性 セラミックは、特に過酷な化学環境において、多くの金属合金よりも優れています。例えば、ステンレス鋼は酸性条件下で腐食する可能性がありますが、アルミナや炭化ケイ素のようなセラミックは影響を受けません。この特性は、材料が腐食性の化学物質と高温に同時にさらされる化学処理において特に価値があります。

また 高い硬度 も重要な利点である。窒化ケイ素や酸化ジルコニウムのようなセラミックスは、焼入れ鋼に匹敵するか、それを上回る硬度を示し、耐摩耗性と耐摩耗性に優れています。そのため、切削工具やベアリングなど、大きな機械的応力下での耐久性が求められる部品への応用に適しています。

さらに、セラミックスは 高い弾性率 これは、荷重下での変形に抵抗する能力を意味します。この特性は、航空宇宙部品や精密機械など、剛性と寸法安定性が最も重要な用途において極めて重要です。

耐摩耗性 は、セラミックが優れているもう一つの分野です。大きな劣化なしに長期間にわたって摩擦や浸食に耐える能力は、ギアやシールのような継続的な動きや接触にさらされる機械部品での使用に理想的です。

セラミックはまた、優れた 耐熱衝撃性 セラミックスはまた、優れた耐熱衝撃性も備えています。これは、ジェットエンジンの遮熱コーティングのように、急激な温度変化がよく起こる用途では特に重要です。

最後に 非酸化性 酸化物やスケールを形成する多くの金属合金とは異なり、高温で酸素に曝されても腐食したり劣化したりしない。このため、セラミックは高温の酸化的環境において好ましい選択となります。

このような利点から、エンジニアリング・セラミック材料は、様々な用途において、高価な超高合金鋼に取って代わりつつあります。過酷な条件下での優れた性能は、部品の効率と寿命を高めるだけでなく、メンテナンスコストとダウンタイムを削減します。

エンジニアリングセラミックスの種類

酸化物セラミック材料

酸化物セラミックには、アルミナ、酸化マグネシウム、酸化ベリリウム、酸化ジルコニウム、酸化スズ、二酸化ケイ素、ムライトセラミックなど、多様な材料が含まれます。これらの材料は、特に高温条件下での卓越した化学的安定性と優れた耐酸化性で有名です。

非酸化物系セラミックスと比較して、酸化物系セラミックスは化学的安定性が高く、環境劣化に強いことが多い。そのため、極端な温度や腐食環境にさらされることが避けられない用途に特に適しています。例えば、アルミナは、その高い絶縁耐力と熱安定性により、高温炉や電気用途の絶縁体として広く使用されている。

さらに、酸化物セラミックスの製造工程は、一般的に高温での焼結を伴うため、材料の微細構造を精密に制御することができる。この制御により、最終製品は、高性能切削工具から高度な構造部品まで、さまざまな産業用途の厳しい要件を満たすことができます。

下の表は、一般的な酸化物セラミックとその主な特性の概要を示しています:

| セラミック材料 | 主な特性 | 用途 |

|---|---|---|

| アルミナ (Al₂O₃) | 高硬度、熱安定性 | 切削工具、炉ライニング |

| 酸化マグネシウム | 優れた熱伝導性 | 電気絶縁体、耐火物 |

| 酸化ジルコニウム | 高靭性、耐食性 | 医療用インプラント、切削工具 |

| 二酸化ケイ素 | 低熱膨張、高融点 | ガラス、光ファイバー |

| ムライト | 高い耐熱衝撃性 | 耐火物ライニング、炉部品 |

これらの特性により、酸化物セラミックは、信頼性と耐久性が最も重要な産業、特に過酷な使用環境において不可欠なものとなっています。

非酸化物セラミック材料

非酸化物セラミックには、窒化物、炭化物、ケイ化物、ホウ化物など、さまざまな材料が含まれます。これらのうち 窒化ケイ素 (Si₃N₄) , 炭化ケイ素(SiC) および 窒化ホウ素(BN) 窒化ホウ素(BN)は、その卓越した熱特性により際立っています。これらの材料は 高い熱伝導性 熱を効率的に放散させることができる。 低熱膨張 熱応力や変形を最小限に抑えることができる。さらに 優れた耐熱衝撃性 を示し、急激な温度変化が多い環境での用途に最適です。

| 材質 | 熱伝導率 (W/m-K) | 熱膨張係数 (10-⁶/K) | 耐熱衝撃性 |

|---|---|---|---|

| 窒化ケイ素 | 20-170 | 2.7-3.2 | 高い |

| 炭化ケイ素 | 120-270 | 4.0-4.5 | 非常に高い |

| 窒化ホウ素 | 30-500 | 4.5-5.5 | 非常に高い |

これらの非酸化物セラミックスの優れた熱特性は、フォノンの効率的な輸送を促進し、熱膨張を最小限に抑える原子構造に起因しています。この特性の組み合わせにより、耐久性と信頼性が最重要視される航空宇宙、自動車、産業機械などの高温用途において、非常に貴重なものとなっています。

多孔質セラミック材料の用途

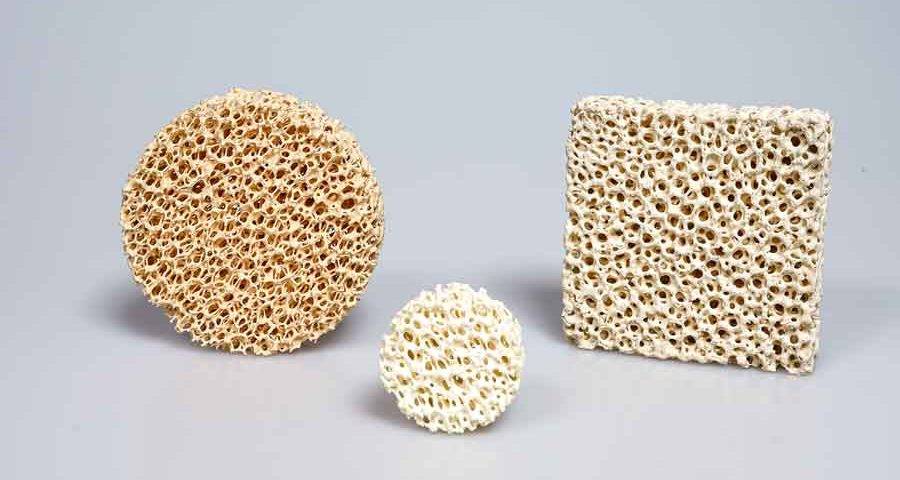

発泡セラミックフィルター

多孔質セラミックスは、その複雑な構造と多様な用途で有名であり、現代の工業プロセスにおいて極めて重要な役割を果たしています。これらの材料は、高度な多孔性を持つように設計されており、ろ過、分離、拡散などの重要な分野で性能を高めることができます。熱安定性や化学的不活性など、多孔質セラミックスのユニークな特性は、従来の材料が苦手とする環境において不可欠なものとなっています。

多孔質セラミックの最も重要な用途の一つは、発泡セラミックフィルターとして機能する金属浄化です。これらのフィルターは、溶融金属から不純物や介在物を除去し、最終製品の全体的な品質と性能を向上させるように設計されています。金属精製プロセスにおける発泡セラミックフィルターの使用は、より高い材料純度と強化された機械的特性の必要性によって増加傾向にあります。

| 用途 | 利点 |

|---|---|

| ろ過 | 溶融金属からの不純物や介在物の効果的な除去 |

| 分離 | 工業プロセスにおける異なる相の効率的な分離 |

| 充填 | 高温環境下での構造支持と断熱を提供 |

| 拡散 | 制御された気体または液体の拡散を促進し、反応速度を向上させます。 |

| 触媒 | 触媒反応をサポートし、効率と選択性を向上させます。 |

| 生物学的酵素キャリア | 酵素活性と安定性を向上させ、バイオテクノロジーの応用に不可欠 |

金属精製における発泡セラミックフィルターの採用が増加しているのは、材料性能を向上させる有効性の証です。有害な不純物を確実に除去することで、これらのフィルターは、優れた機械的特性、より高い耐久性、環境ストレスに対する強化された耐性を持つ金属の製造に貢献します。産業界が材料性能の限界に挑み続ける中、金属浄化における発泡セラミックフィルターの役割は、今後さらに重要になると考えられます。

切削工具材料の開発

高速度鋼

高速度鋼(HSS)は、非鉄金属から高温合金に至るまで、広範囲の材料を加工することができ、様々な複雑な工具を製造するための汎用性の高い材料として際立っています。高速度鋼は、汎用高速度鋼、高性能高速度鋼、粉末冶金高速度鋼の3種類に大別される。

- 汎用高速度鋼:硬さと靭性のバランスが良く、様々な切削用途に適しているため、最も一般的に使用されている。

- 高性能高速度鋼:より過酷な作業用に設計されたこのタイプは、耐摩耗性と赤色硬度が向上しており、高温下でも切削性能を維持することができます。

- 粉末冶金高速度鋼:高度な粉末冶金技術により、従来の高速度鋼に比べ、優れた均質性と微細な炭化物分布を実現し、靭性と耐摩耗性を向上させました。

高速度鋼の様々な加工環境への適応性は、セラミックや超硬材料の進歩を補完し、切削工具材料開発の礎となっています。

超硬合金

超硬合金は、粉末冶金法により製造される最先端材料で、耐火性金属炭化物と金属バインダーを組み合わせたものです。このユニークな組成により、超硬合金は高速度鋼を大幅に凌ぐ優れた特性を発揮します。常温で比類のない硬度と切削速度を発揮する超硬合金は、高性能な機械加工に欠かせない材料です。

超硬合金の最も一般的な種類には、タングステンとコバルトをベースにしたもの、タングステン、チタン、コバルトタングステン超硬合金があります。それぞれの超硬合金は、特定の産業界のニーズに合わせた明確な利点を提供します。例えば、炭化タングステン-コバルト(WC-Co)合金は高い靭性と耐摩耗性で有名であり、炭化チタンベースの合金は優れた硬度と熱安定性を提供します。

| 種類 | 主要特性 | 用途 |

|---|---|---|

| 炭化タングステン-コバルト(WC-Co) | 高靭性、耐摩耗性 | 鉱業用工具、金属切削、プレス金型 |

| タングステン-チタンカーバイド (WC-TiC-Co) | 高硬度、熱安定性 | 高速加工、切削工具 |

| 超硬タングステン-チタン-タンタル(WC-TiC-TaC-Co) | 硬さと靭性のバランス | 航空宇宙部品、高精度加工 |

超硬合金の優れた性能は、単に機械的特性にとどまりません。高温や研磨環境などの過酷な条件下でも完全性を維持できることから、超硬合金は自動車から航空宇宙まで幅広い産業で重要な材料として位置づけられている。この汎用性により、超硬合金は最先端技術開発の礎石であり続けています。

セラミック切削工具

セラミック切削工具は、その卓越した硬度と耐摩耗性により、超硬工具を大幅に上回る切削速度で動作することができます。具体的には、セラミック工具は超硬工具の3倍から10倍の速度で機能することができ、高速切削加工に不可欠です。

高速切削用途では、セラミック工具は、正確な切削と工具寿命の延長を達成するために重要な高温下でも切れ味と構造的完全性を維持する能力により優れています。さらに、優れた耐摩耗性により、これらの工具は、ハード切削中に発生する研磨力に耐えることができ、耐久性と有効性がさらに向上します。

セラミック工具は、クーラントや潤滑剤を使用しない乾式切削プロセスでもますます好まれています。硬化鋼や複合材などの難削材を切削する能力は、困難な加工シナリオにおけるセラミック工具の汎用性と堅牢性を裏付けています。

| 特徴 | セラミック工具 | 超硬工具 |

|---|---|---|

| 切削速度 | 3~10倍 | 標準 |

| 硬度 | 極めて高い | 高い |

| 耐摩耗性 | 優れている | 良い |

| 用途 | 高速、ドライ、硬い、難削材 | 様々な機械加工 |

このような厳しい環境下でのセラミック切削工具の優れた性能により、効率的で高精度な加工が最も必要とされる産業で広く採用されています。

超硬切削工具材料

ダイヤモンドや立方晶窒化ホウ素(CBN)などの超硬切削工具材料は、その卓越した特性により加工業界に革命をもたらしています。これらの材料は、比類のない高温硬度、耐摩耗性、熱化学的安定性を備えており、高硬度材料の切削加工に不可欠です。

これらの超硬材料の主な利点のひとつは、高温でも高い硬度を維持できることである。これは、従来の材料ではすぐに劣化してしまうような高速加工において極めて重要である。例えば、非常に硬いことで知られるダイヤモンドは、高速切削加工で発生する高熱下でもその効果を維持します。同様に、高い熱伝導性と化学的不活性を持つCBNは、厳しい環境下でも切削工具の切れ味と機能性を維持します。

熱的特性に加えて、超硬材料は顕著な耐摩耗性を示す。この特性は、工具が連続的に高ストレス条件にさらされる産業において特に重要です。摩耗に耐え、チッピングに抵抗する能力は、切削工具の寿命を大幅に延ばし、メンテナンスコストとダウンタイムを削減します。

さらに、これらの材料の熱化学的安定性は、加工される材料と反応しないことを保証し、工具と加工物の両方の完全性を損なう可能性のある有害な化合物の形成を防ぎます。この安定性は、チタン合金や硬化鋼のような反応しやすい材料を加工する場合に特に有益です。

全体として、超硬切削工具材料の近代的な加工プロセスへの統合は、この分野における重要な進歩を意味する。高温硬度、耐摩耗性、熱化学的安定性のユニークな組み合わせにより、最も困難な加工タスクに取り組むための好ましい選択肢となっている。

コーティング工具

コーティング工具は、超硬合金または高速度鋼の基材に耐摩耗性に優れた耐火性化合物を1層または複数層塗布することにより実現される、切削工具技術における重要な進歩である。窒化チタン(TiN)、炭化チタン(TiC)、酸化アルミニウム(Al₂O₃)などの材料から作られることが多いこれらのコーティングは、いくつかの重要な方法で基礎となる工具材料の性能を向上させます。

まず、これらのコーティングを追加することで、加工効率が大幅に向上します。コーティングの耐摩耗性が向上することで、切削速度の高速化と工具摩耗の低減が可能になり、加工プロセス全体の生産性が向上します。これは、工具が過酷な条件にさらされる高速加工において特に有益である。

第二に、コーティングされた工具は加工精度の向上に貢献する。保護層が工具の変形や摩耗を最小限に抑えるため、加工部品の寸法精度が低下する可能性が低くなります。この精度は、航空宇宙や自動車製造など、公差レベルを厳しく管理しなければならない業界では極めて重要である。

さらに、コーティングされた工具の長寿命も特筆すべき利点です。コーティングに使用される耐火性化合物は、高温や過酷な切削条件に耐えるように設計されているため、工具寿命が長くなり、交換回数が少なくなります。この長寿命化により、ダウンタイムが短縮されるだけでなく、工具の総コストも削減される。

最後に、コーティングされた工具を使用することによる経済的メリットは大きい。工具の寿命を延ばし、加工効率を向上させることで、これらのコーティング工具は加工作業の総コストを削減するのに役立つ。この費用対効果により、生産工程の最適化を目指すメーカーにとって、コーティング工具は魅力的な選択肢となる。

まとめると、コーティングされた工具は、切削工具技術の領域におけるゲームチェンジャーであり、強化された性能、精度、寿命、および非コーティング工具とは比較にならないコスト効率の融合を提供します。

関連製品

- 精密加工用CVDダイヤモンド切削工具ブランク

- 耐摩耗用途向けエンジニアリング先進ファインセラミックス酸化アルミニウム Al2O3 セラミックワッシャー

- カスタム窒化ホウ素(BN)セラミック部品

- エンジニアリング用先進ファインセラミックス用高温酸化アルミニウム(Al2O3)保護管

- エンジニアリング先進ファインセラミックス用アーク形状アルミナセラミックるつぼ 高温耐性