焼結とは、その核心において、粉末材料を溶融させることなく、固体の凝集した塊に変換するために使用される変革的な熱処理プロセスです。その重要性は、強度、導電性、密度などの材料特性を根本的に向上させる独自の能力にあり、同時に、他の方法では作成が困難または不可能な複雑な幾何学的部品の費用対効果の高い大量生産を可能にします。

焼結の真の価値は、部品を作るだけでなく、その最終的な特性を設計することにあります。微視的なレベルで粒子を結合させることにより、金属やセラミックスなどの非常に高い融点を持つ幅広い材料から高性能な部品を作成するための、強力でエネルギー効率の高い方法を提供します。

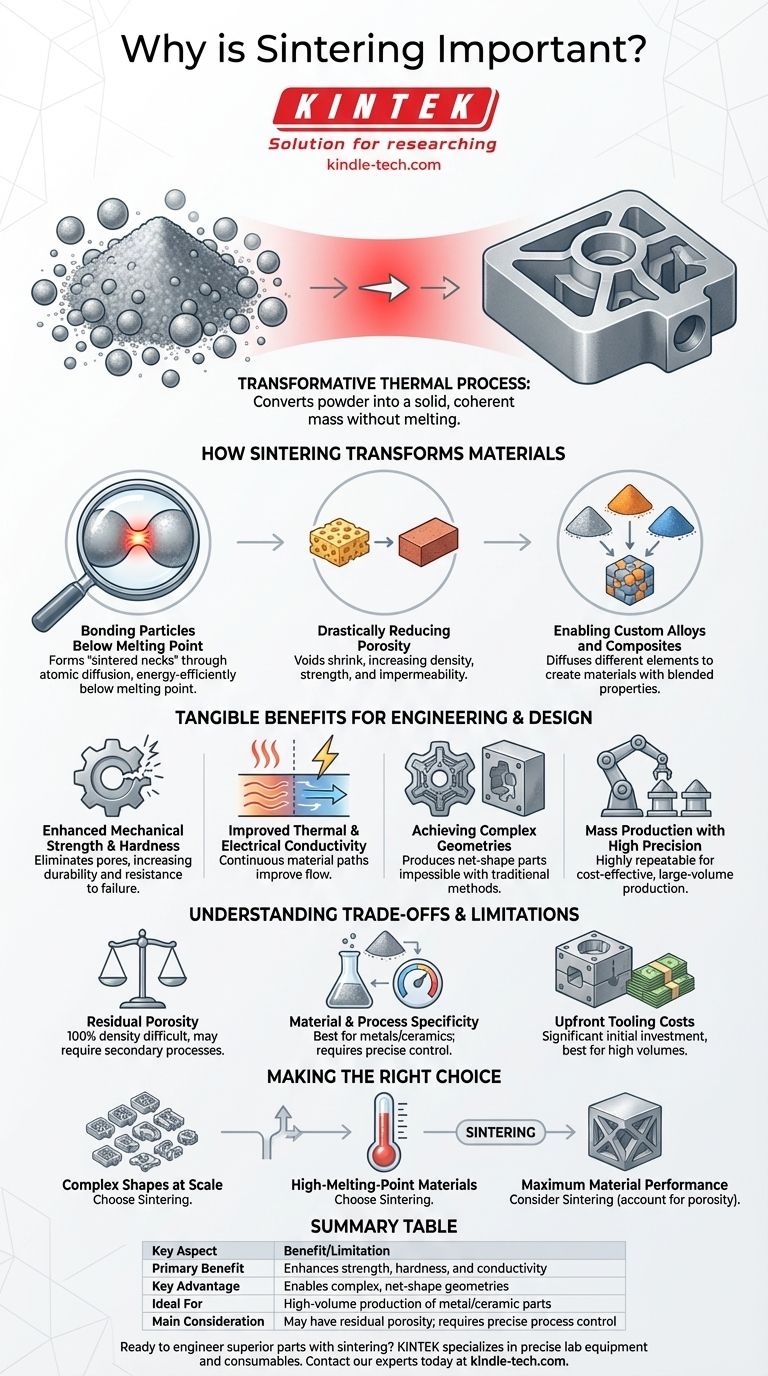

焼結が材料を根本的に変える仕組み

焼結は単なる加熱プロセスではなく、制御された原子および微細構造のイベントです。これは、圧縮された粉末を、原子が粒子の境界を越えて拡散し、それらを融合させるのに十分な高温に加熱することによって機能します。

融点以下の粒子結合

焼結の主要なメカニズムは、隣接する粒子間に焼結ネック、つまり結合が形成されることです。この拡散プロセスは、材料の融点以下の温度で発生するため、非常にエネルギー効率が高いです。

これは、タングステンやモリブデンなど、融点が非常に高い材料にとって特に重要です。これらの材料は、溶融および鋳造によって処理するには非実用的で費用がかかります。

多孔性の劇的な低減

初期の圧縮された粉末は、しばしば「グリーンパーツ」と呼ばれ、非常に多孔質です。焼結が進むにつれて、粒子間のネックが成長し、それらの間の空隙が収縮して閉じます。

この多孔性の低減は、材料の密度増加に直接関係しています。密度が高い部品は、本質的に強度が高く、透過性が低くなります。

カスタム合金と複合材料の実現

焼結により、異なる元素が部品全体に拡散することが可能になります。鉄、グラファイト、銅などの異なる材料の粉末を混合して、ブレンドされた特性を持つ最終部品を作成できます。

このプロセスにより、独自の合金や金属マトリックス複合材料の作成が可能になり、硬度と靭性、または高強度と自己潤滑性などの特性を組み合わせることができます。

エンジニアリングと設計における具体的な利点

焼結による微視的な変化は、エンジニアやデザイナーが活用できる巨視的な利点に直接つながります。

機械的強度と硬度の向上

応力集中点となる自然な気孔を除去することで、焼結は部品の強度、硬度、および全体的な完全性を劇的に向上させます。結果として得られる部品は、元の粉末状よりもはるかに耐久性があり、破損に対する耐性があります。

熱伝導率と電気伝導率の改善

気孔と空気の隙間は優れた絶縁体です。粒子を融合させ、これらの隙間を減らすことで、焼結は熱と電気が流れるより連続的な経路を作り出します。これにより、材料の熱伝導率と電気伝導率が直接向上します。

複雑な形状の実現

焼結により、複雑なネットシェイプまたはニアネットシェイプの部品を金型から直接製造できます。これにより、従来の切削加工では法外に高価になったり、作成が不可能であったりする加工不可能な形状や複雑な内部特徴が可能になります。

高精度での大量生産

一度工具が作成されれば、焼結プロセスは非常に再現性が高く正確であるため、同一部品を大量に費用対効果の高い方法で生産するのに理想的です。結果として得られる部品は、多くの場合、優れた表面仕上げを持ち、二次加工の必要性を最小限に抑えます。

トレードオフと限界の理解

焼結は強力ですが、万能な解決策ではありません。その限界を理解することは、情報に基づいた意思決定を行う上で非常に重要です。

残留多孔性が要因となる

焼結は多孔性を大幅に低減しますが、100%の密度を達成することは困難であり、多くの場合、熱間等方圧プレス(HIP)などの二次プロセスが必要です。少量の残留多孔性でも、完全に鍛造または圧延された部品と比較して、最終的な機械的特性に影響を与える可能性があります。

材料とプロセスの特異性

焼結は、主に金属とセラミックスなど、粉末状で製造できる材料に最適です。焼結サイクルの特定の時間、温度、および雰囲気は、各特定の材料と望ましい結果に合わせて正確に制御および最適化する必要があります。

初期の工具費用

粉末冶金用途の場合、初期の金型(ダイ)を作成するコストはかなりのものになる可能性があります。このため、焼結は、工具コストを数千または数百万の部品に償却できる大量生産に最も費用対効果が高くなります。一点ものや少量生産の部品の場合、3Dプリンティング(多くの場合、焼結の一種を使用します)などの方法がより適している場合があります。

アプリケーションに適した選択をする

焼結を選択するかどうかは、プロジェクトの特定の制約と性能要件に完全に依存します。

- 複雑な形状を大規模に製造することが主な焦点である場合:焼結は、加工が困難または高価な複雑で再現性のある部品を製造するための優れた選択肢です。

- 高融点材料を扱うことが主な焦点である場合:焼結は、溶融に必要な極端な温度なしに、高密度で固体な部品を作成するための独自のエネルギー効率の高い経路を提供します。

- 最大の材料性能が主な焦点である場合:焼結は特性を劇的に改善しますが、潜在的な残留多孔性を考慮する必要があり、最も要求の厳しいアプリケーションでは二次プロセスと組み合わせる必要がある場合があります。

最終的に、焼結を理解することは、材料特性と形状の両方が特定の目的に合わせて設計された部品を設計および製造するための強力なツールを提供します。

要約表:

| 主要な側面 | 利点/限界 |

|---|---|

| 主な利点 | 強度、硬度、導電性を向上させる |

| 主な利点 | 複雑なネットシェイプ形状を可能にする |

| 理想的な用途 | 金属/セラミックス部品の大量生産 |

| 主な考慮事項 | 残留多孔性がある可能性あり。正確なプロセス制御が必要 |

焼結で優れた部品を設計する準備はできていますか? KINTEKは、この変革的な熱処理プロセスを習得するために必要な精密な実験装置と消耗品を専門としています。高融点金属を扱っている場合でも、複雑なセラミックス部品を扱っている場合でも、当社のソリューションは、望ましい密度と材料特性を達成するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様のラボの焼結および材料科学のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)