その核心において、ダイヤモンドが切削工具に使用される主な理由は一つです。それは、地球上で最も硬い既知の材料であるということです。この極めて高い硬度は、優れた耐摩耗性に直接つながり、特に非常に研磨性の高い材料や硬い材料を加工する際に、ダイヤモンドチップ工具が他のどの材料よりもはるかに長く鋭い切れ刃を維持することを可能にします。

ダイヤモンド工具を使用するという選択は、非鉄金属、複合材料、セラミックスを扱う際に最高の性能と工具寿命を達成するための戦略的な決定です。しかし、鉄との化学反応性があるため、鋼鉄やその他の鉄系合金の加工には根本的に不向きです。

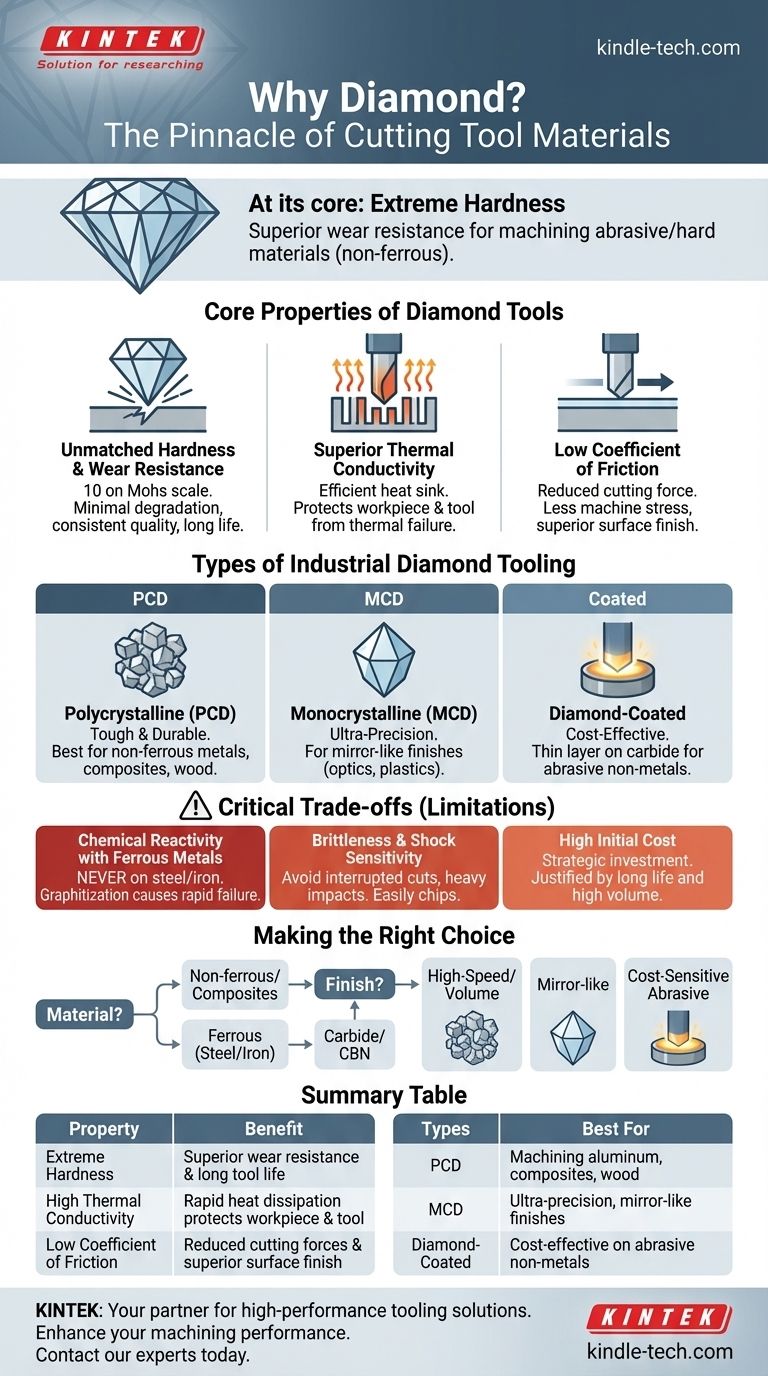

ダイヤモンド工具の主要な特性

ダイヤモンドがなぜこれほど効果的なのかを理解するには、その有名な硬度だけでなく、他のユニークな熱的および物理的特性も考慮する必要があります。

比類なき硬度と耐摩耗性

ダイヤモンドの決定的な特徴は、モース硬度スケールで10という評価です。製造の文脈では、これはダイヤモンドの切れ刃が、最小限の劣化で困難な材料を切断できることを意味します。

これにより、工具の形状が摩耗によって変化しないため、非常に長い工具寿命と、長時間の生産実行における一貫した部品品質がもたらされます。

優れた熱伝導率

ダイヤモンドは銅や銀よりもはるかに優れた、並外れた熱伝導体です。高速加工中、切削点では莫大な熱が発生します。

ダイヤモンド工具は、非常に効率的なヒートシンクのように機能し、この熱エネルギーをワークピースと工具の先端から迅速に引き離します。これにより、ワークピースへの熱損傷を防ぎ、工具自体を熱による故障から保護します。

低い摩擦係数

ダイヤモンドは摩擦係数が非常に低く、切削される材料の中を抵抗が少なく滑らかに移動します。

これには2つの主要な利点があります。必要な切削抵抗が減少し、機械への負担が軽減されることと、材料の引き裂きを最小限に抑えることで、最終部品の優れた表面仕上げに貢献することです。

工業用ダイヤモンド工具の種類

「ダイヤモンド工具」は単一のカテゴリではありません。使用されるダイヤモンドの種類は、特定の用途とコストの考慮事項に合わせて設計されています。

多結晶ダイヤモンド(PCD)

PCDは、最も一般的な工業用ダイヤモンドの形態です。極限の圧力と温度下で、微細なダイヤモンド結晶が金属結合剤とともに焼結されています。

これにより、非鉄金属(アルミニウム合金など)、複合材料(炭素繊維など)、木材製品の加工に理想的な、強靭で耐摩耗性の高い層が形成されます。性能と耐久性の優れたバランスを提供します。

単結晶ダイヤモンド(MCD)

MCD、または単結晶ダイヤモンドは、完璧なラボで成長させたダイヤモンドです。ナノメートル単位で測定される、信じられないほど鋭く完璧な切れ刃に研磨することができます。

その唯一の目的は、プラスチック、アルミニウム、銅などの材料に鏡面仕上げを施す超精密加工であり、しばしば光学部品に使用されます。MCDはPCDよりも脆く、高価です。

ダイヤモンドコーティング工具

より費用対効果の高いソリューションとして、化学気相成長法(CVD)を用いて、より強靭な工具基材(タングステンカーバイドなど)に薄いダイヤモンド層を堆積させることができます。

これにより、カーバイド本体の靭性と低コストを維持しながら、ダイヤモンド表面の硬度と低摩擦が得られます。ただし、コーティングは薄く、アグレッシブな使用下では剥がれる可能性があります。

重要なトレードオフの理解

その利点にもかかわらず、ダイヤモンドは万能の解決策ではありません。その限界は、その強みと同じくらい理解することが重要です。

鉄系金属との化学反応性

これが最も重要な限界です。鋼鉄や鋳鉄を切削する際に発生する高温では、ダイヤモンド中の炭素原子が鉄中に拡散する化学反応が起こります。

このプロセスは黒鉛化として知られ、ダイヤモンドの構造を急速に破壊し、壊滅的かつ即座の工具破損を引き起こします。このため、ダイヤモンド工具は鉄系金属の加工には決して使用されません。

脆性と衝撃感度

信じられないほど硬い一方で、ダイヤモンドは脆いでもあります。破壊靭性が低いため、突然の衝撃、衝撃荷重、または激しい振動にさらされると、簡単に欠けたり砕けたりする可能性があります。

このため、工具が材料に繰り返し出入りする「断続切削」には不向きであり、各衝撃が破損のリスクをもたらします。

高い初期費用

ダイヤモンド工具は、カーバイドやハイス鋼工具と比較して、初期費用が著しく高くなります。この費用は、用途によって正当化される必要があります。

この投資は通常、はるかに長い工具寿命、より速い切削速度、および工具交換のための機械のダウンタイムの削減によって回収され、大量生産における部品あたりの総コストを低減します。

用途に合った適切な選択

適切な切削工具材料を選択することは、効率、品質、および費用対効果にとって不可欠です。

- アルミニウム、真鍮、または複合材料の加工が主な焦点である場合: PCDは業界標準であり、比類のない工具寿命と高速加工能力を提供します。

- 鏡面仕上げを達成することが主な焦点である場合: MCDは、非鉄材料に超精密な光学表面を作成するための唯一の選択肢です。

- 鋼鉄、ステンレス鋼、または鋳鉄の加工が主な焦点である場合: ダイヤモンドは使用しないでください。代わりに、適切なグレードのカーバイド、セラミックス、または立方晶窒化ホウ素(CBN)工具を使用してください。

- 研磨性の非金属に対するコスト重視の用途が主な焦点である場合: ダイヤモンドコーティングされたカーバイド工具は、標準的なカーバイドに比べて大幅な性能向上をもたらすことができます。

最終的に、ダイヤモンド工具の使用は、特定の要求の厳しい材料セットに対する性能への戦略的投資です。

要約表:

| 特性 | 工具にとっての利点 |

|---|---|

| 極めて高い硬度 | 優れた耐摩耗性&長い工具寿命 |

| 高い熱伝導率 | 迅速な熱放散がワークピースと工具を保護 |

| 低い摩擦係数 | 切削抵抗の低減&優れた表面仕上げ |

| 種類 | 最適用途 |

| PCD(多結晶ダイヤモンド) | アルミニウム、複合材料、木材の加工 |

| MCD(単結晶ダイヤモンド) | 超精密、鏡面仕上げ |

| ダイヤモンドコーティング工具 | 研磨性の非金属に対する費用対効果の高い性能 |

適切なダイヤモンド工具で加工性能を向上させる準備はできていますか?

KINTEKは、精密工具ソリューションを含む高性能ラボ機器および消耗品を専門としています。高度な複合材料、非鉄金属の加工、または超精密仕上げが必要な場合でも、当社の専門知識が、効率、工具寿命、および部品品質を最大化するための理想的な工具を選択するお手伝いをします。

今すぐ当社の専門家にお問い合わせください。お客様の特定の用途についてご相談いただき、KINTEKのソリューションがどのように生産性を向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 精密用途向けCVDダイヤモンドドレッシングツール

- 精密加工用CVDダイヤモンド切削工具ブランク

- 産業・科学用途向けCVDダイヤモンドドーム

- ラボ用途向けCVDダイヤモンド光学窓

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用