簡単に言えば、アルゴンは、絶対的な化学的不活性と安定した環境が要求される高純度溶接などの用途において、窒素よりも「優れている」と見なされています。この優位性は、アルゴンが貴ガスであり、窒素よりも根本的に反応性が低いこと、およびその密度が高いため、より効果的な保護シールドを形成できることに起因します。

アルゴンと窒素の選択は、古典的なエンジニアリングのトレードオフです。アルゴンは非常にデリケートな用途で優れた性能を発揮する一方、窒素は汎用の不活性化ニーズに対して完全に適切でより経済的なソリューションを提供します。「より良い」ガスとは、特定の技術的および予算的要件に最も合致するものです。

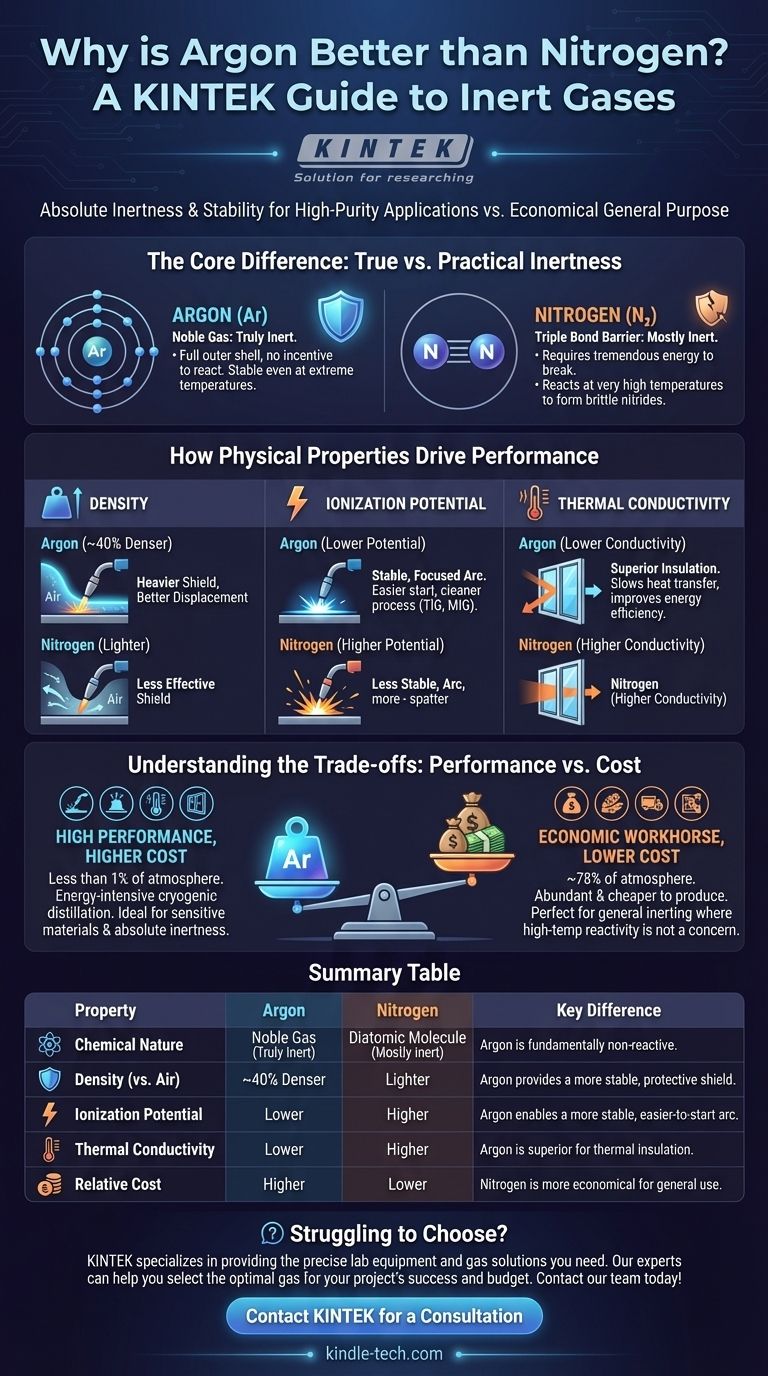

核心的な違い:真の不活性 vs. 実用的な不活性

アルゴンと窒素が同様の用途で使用される主な理由は、それらの不活性、つまり非反応性です。しかし、それらの不活性の源は根本的に異なり、それが理想的な使用事例を決定します。

アルゴン:貴ガスの利点

アルゴンは貴ガスです。その最外殻電子は完全に満たされており、他の元素と反応する化学的な誘因がありません。

これにより、アルゴンはほとんどすべての条件下で真に不活性です。溶接アークに見られる極端な温度や、反応性の高い金属の存在下でも、化合物や結合を形成しません。

窒素:三重結合の障壁

窒素ガスは二原子分子(N₂)として存在し、2つの窒素原子が非常に強い三重共有結合によって結合しています。

この結合を破るには膨大なエネルギーが必要であり、そのため窒素は一般的な条件下ではほとんど不活性です。しかし、非常に高い温度ではこの結合が破れ、窒素が特定の金属(チタンやアルミニウムなど)と反応して、材料の完全性を損なう可能性のある脆い化合物である窒化物を形成することがあります。

物理的特性が性能をどのように左右するか

化学的反応性だけでなく、アルゴンと窒素の物理的な違いも、適切なガスを選択する上で重要です。

密度:重いシールドはより良いシールド

アルゴンは窒素や空気よりも約40%密度が高いです。これは溶接などの用途において大きな利点となります。

シールドガスとして使用される場合、重いアルゴンは溶融池の周囲の軽い空気を効果的に押し出し、より堅牢で安定した保護バブルを形成します。これにより、酸素や水蒸気が溶融金属を汚染するのを防ぎます。窒素はこの置換において効果が劣ります。

イオン化電位:安定したアークの鍵

TIG溶接やMIG溶接などのアーク溶接プロセスでは、シールドガスを介して電気アークを確立する必要があります。

アルゴンは窒素よりもイオン化電位が低いため、安定した集束アークを開始および維持するために必要な電圧が少なくて済みます。これにより、特にアルミニウム、チタン、ステンレス鋼などのデリケートな金属において、スパッタが少なく、よりクリーンで制御された溶接プロセスが実現します。

熱伝導率:断熱への影響

アルゴンは窒素よりも熱伝導率が低いです。これは、熱の伝導性が低いことを意味します。

この特性は、断熱性の二重窓や三重窓の製造において高く評価されています。ガラス板間の空間はアルゴンで満たされ、熱の伝達を遅らせ、窓全体のエネルギー効率を向上させます。

トレードオフの理解:性能 vs. コスト

アルゴンは特定の分野で明確な性能上の利点がありますが、これらの利点には代償が伴います。

アルゴン:高性能、高コスト

アルゴンは地球の大気の1%未満を占めています。このわずかな割合を空気から極低温蒸留によって分離することは、エネルギー集約的で費用がかかるプロセスであり、純粋なアルゴンは窒素よりも大幅に高価になります。

窒素:経済的な主力

窒素は地球の大気中で最も豊富なガスであり、約78%を占めています。この豊富さにより、生産コストがはるかに安くなります。高温での反応性が問題とならない用途では、明確な経済的選択肢となります。

ガス混合物が解決策となる場合

多くの産業用途、特に鋼の溶接では、ガス混合物が性能とコストの最適なバランスを提供します。例えば、アルゴンと二酸化炭素の一般的な混合物は、炭素鋼のMIG溶接において、純粋なアルゴンよりも低コストで良好なアーク安定性と溶け込みを実現するために使用されます。

用途に応じた適切な選択

適切なガスを選択するには、その特性をプロジェクトの特定の要求に合わせる必要があります。

- 非鉄金属(アルミニウム、マグネシウム、チタン)またはステンレス鋼の高品質なTIG溶接またはMIG溶接が主な焦点の場合:アルゴンは、その絶対的な不活性と優れたアーク安定性により、優れた選択肢です。

- 大量の不活性化、食品包装、またはタイヤの充填が主な焦点の場合:窒素は、より費用対効果が高く、完全に適切な選択肢です。

- 高効率窓の断熱が主な焦点の場合:アルゴンの低い熱伝導率が明確な勝者となります。

- 炭素鋼の汎用MIG溶接が主な焦点の場合:アルゴン/CO₂混合物は、コスト、アーク安定性、溶接品質の最適なバランスを提供することがよくあります。

最終的に、適切な不活性ガスを選択することは、単一の「最良の」ガスを見つけることではなく、ガスの特性を技術的要件と予算に正確に合わせることです。

要約表:

| 特性 | アルゴン | 窒素 | 主な違い |

|---|---|---|---|

| 化学的性質 | 貴ガス(真に不活性) | 二原子分子(ほとんど不活性) | アルゴンは高温でも根本的に非反応性です。 |

| 密度(空気との比較) | 空気より約40%高密度 | 空気より軽量 | アルゴンはより安定した保護シールドを提供します。 |

| イオン化電位 | 低い | 高い | アルゴンはより安定し、開始しやすい溶接アークを可能にします。 |

| 熱伝導率 | 低い | 高い | アルゴンは断熱用途に優れています。 |

| 相対コスト | 高い | 低い | 窒素は汎用用途でより経済的です。 |

特定の研究室や生産プロセスに最適な不活性ガスを選ぶのに苦労していませんか? KINTEKは、お客様が必要とする正確な実験装置とガスソリューションの提供を専門としています。当社の専門家は、デリケートな溶接用の高純度アルゴンであろうと、一般的な不活性化用の費用対効果の高い窒素であろうと、お客様のプロジェクトの成功、性能、予算効率を確保するために最適なガスを選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。個別のコンサルティングを提供いたします!

ビジュアルガイド

関連製品

- 実験室および産業用途向けの白金シート電極

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- 産業用高純度チタン箔・シート

- 製鋼生産プロセス用爆弾型プローブ

- エンジニアリング先進ファインセラミックス用耐熱耐摩耗性アルミナ Al2O3 プレート

よくある質問

- 工業用熱処理で使用される保護ガス混合物の典型的な組成は何ですか?マスター雰囲気制御

- 高純度アルゴン(Ar)流量を制御することの技術的な意義は何ですか? W-SiC熱処理の最適化

- 酸化性雰囲気とは何ですか?酸化反応とその応用に関する重要な洞察

- 変質雰囲気(Modified Atmosphere)と制御雰囲気(Controlled Atmosphere)の違いは何ですか?食品保存方法をマスターする

- CA貯蔵(Controlled Atmosphere)とは何ですか?鮮度を保ち、貯蔵寿命を延ばす

- 酸化雰囲気と還元雰囲気の違いは何ですか?実験室の材料管理をマスターしましょう

- ニオブ担持触媒は、管型雰囲気炉によってどのように最適化されるのですか?フィッシャートロプシュ合成の卓越性を実現するSMSIを解き明かす

- 水素アニーリングとは?光輝焼鈍の完全ガイド