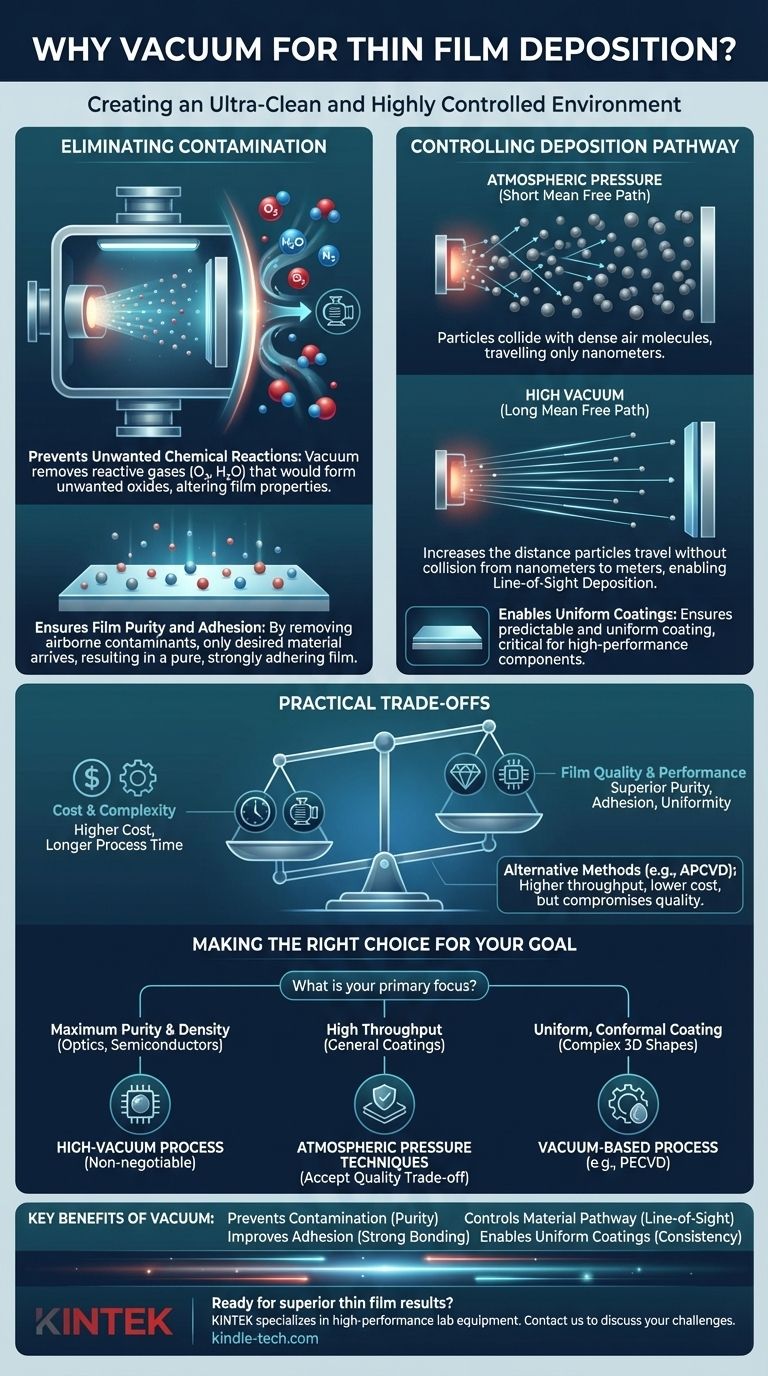

薄膜成膜に真空を使用する根本的な理由は、超クリーンで高度に制御された環境を作り出すためです。空気やその他の大気中のガスを除去することで、成膜材料が酸素や水蒸気などの汚染物質と反応するのを防ぎ、同時に材料粒子が供給源から基板まで妨げられることなく移動できるようにします。

要するに、真空はそれ自体が空っぽであることではなく、制御されていない反応性変数(大気)を除去し、成膜される材料の純度、構造、経路を正確に制御することなのです。

真空の主要な役割:汚染の排除

望ましい膜特性を得るには、清浄な環境を作り出すことから始まります。私たちの周りの通常の空気は、高品質の薄膜にとって有害な反応性ガスと粒子の密な混合物です。

不要な化学反応の防止

大気は主に窒素と酸素で構成されており、かなりの量の水蒸気やその他の微量ガスが含まれています。これらのガスは非常に反応性が高いです。

成膜中、高温または高エネルギーの材料が基板に移動します。空気が存在する場合、この材料は酸素や水と瞬時に反応し、意図した純粋な膜ではなく、不要な酸化物や水酸化物を形成してしまいます。

この化学的汚染は、膜の電気的、光学的、機械的特性を根本的に変化させ、デバイスの故障や性能低下につながります。

膜の純度と密着性の確保

汚染は飛行中だけでなく、基板にも影響を与えます。成膜準備で述べたように、前処理は基板表面から汚染物質を除去し、良好な密着性を確保します。

真空はこの原理をプロセス全体に拡張します。水分子や炭化水素などの空気中の汚染物質を除去することで、真空は目的の成膜材料のみが清浄な基板に到達することを保証し、強力に密着する純粋な膜をもたらします。

成膜経路の制御

純度だけでなく、真空は成膜材料が供給源からターゲットへどのように移動するかを物理的に制御するために不可欠です。これは「平均自由行程」として知られる原理によって支配されます。

平均自由行程の概念

平均自由行程とは、粒子が他の粒子と衝突するまでに移動できる平均距離のことです。

通常の気圧では、平均自由行程は信じられないほど短く、ナノメートルスケールです。空気分子は非常に密に詰まっているため、粒子は衝突せずに遠くまで移動することはできません。

平均自由行程の増加

真空を作り出すことで、チャンバー内のガス分子の数が劇的に減少します。これにより、平均自由行程はナノメートルからメートルに増加します。

衝突する空気分子が少ないため、成膜材料の原子または分子は、供給源から基板まで直線的に移動できます。

直進成膜の実現

この長い平均自由行程は、スパッタリングや蒸着などの多くの物理気相成長(PVD)技術にとって重要な「直進成膜」の基礎となります。

これにより、材料が基板に予測可能かつ均一にコーティングされ、高性能な光学部品や電子部品を作成するために不可欠です。

真空使用における実用的なトレードオフ

高品質な膜には不可欠である一方で、真空の作成と維持には、製造における主要なトレードオフとなる実用的な課題が伴います。

コストと複雑さ

チャンバー、高出力ポンプ、高感度ゲージを含む真空システムは、購入費用が高く、操作とメンテナンスに専門知識が必要です。これにより、成膜プロセスにかなりの設備投資と運用コストが追加されます。

プロセス時間とスループット

必要なレベルの真空を達成することは瞬時にはできません。チャンバーを排気するために必要な「ポンプダウン」時間は、総プロセス時間の大部分を占める可能性があり、製造スループットを制限する可能性があります。

代替成膜方法

絶対的な最高純度や膜密度が要求されない特定の用途では、大気圧またはその付近で動作する代替方法が存在します。

大気圧化学気相成長(APCVD)やゾルゲル法などの技術は、より高いスループットと低コストを提供できますが、通常、膜の最終的な品質と性能において妥協を伴います。

目標に応じた適切な選択

真空ベースのプロセスを使用するかどうかの決定は、最終的な薄膜に要求される特性に完全に依存します。

- 光学部品や半導体向けに最大限の純度と密度を重視する場合:汚染物質を除去し、予測可能な膜成長を保証するためには、高真空プロセスが不可欠です。

- 一般的な保護コーティングや美的コーティング向けに高いスループットを重視する場合:膜の純度を犠牲にして、大幅に低コストで高速な大気圧技術を検討できます。

- 複雑な3D形状に均一でコンフォーマルなコーティングを重視する場合:すべての表面を均一にコーティングするために必要な気相反応を制御するには、プラズマ強化化学気相成長(PECVD)のような真空ベースのプロセスがしばしば不可欠です。

最終的に、真空環境を習得することは、薄膜の最終的な特性と性能を制御するための基本です。

要約表:

| 主な利点 | 真空がどのように役立つか |

|---|---|

| 汚染防止 | 反応性ガス(O₂、H₂O)を除去し、膜の純度を確保します。 |

| 材料経路の制御 | 平均自由行程を増やし、直接的な直進成膜を可能にします。 |

| 密着性の向上 | 清浄な基板表面を作り出し、膜の強力な結合を実現します。 |

| 均一なコーティングの実現 | 精密な制御により、一貫した膜厚と特性を可能にします。 |

研究室で優れた薄膜結果を達成する準備はできていますか?

KINTEKは、研究および生産向けにカスタマイズされた真空成膜システムを含む、高性能な実験装置を専門としています。当社の専門知識により、高度な光学部品、半導体、保護コーティングに必要な純度、密着性、均一性を確実に得ることができます。

今すぐ専門家にお問い合わせください。お客様の特定の成膜課題について話し合い、研究室のニーズに合った適切な真空ソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器