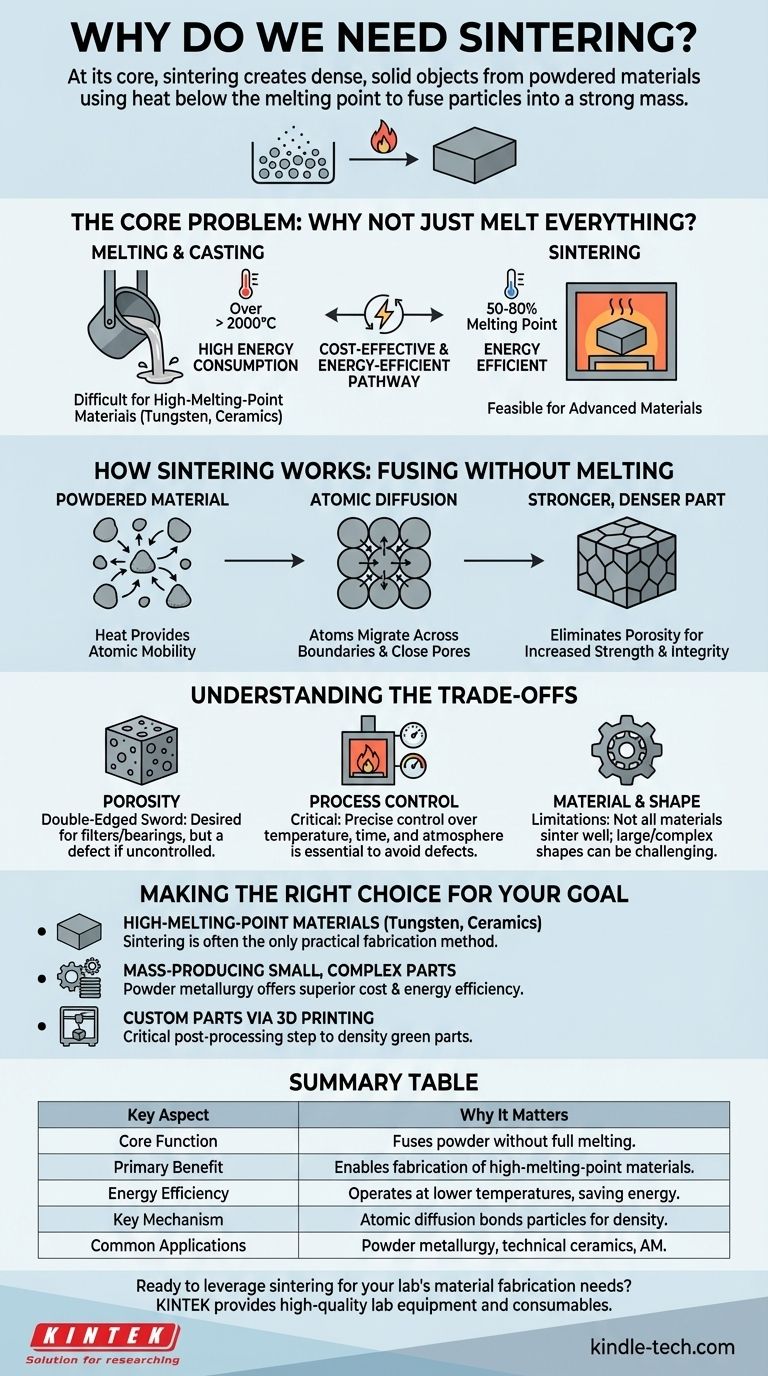

その核心において、焼結が必要なのは、粉末材料から、完全に溶融させることなく、高密度で固体の物体を生成するためです。このプロセスは、材料の融点以下の熱を利用して個々の粒子を融合させ、ばらばらの粉末を強固で一体化した塊に変えます。これは、高性能セラミックスや特定の金属のように、溶融が困難または高価な材料を扱うための基礎的な技術です。

材料製造における根本的な課題は、丈夫で高密度の部品を費用対効果が高く、エネルギー効率の良い方法で製造することです。焼結は、完全な溶融に伴う極端なエネルギー要求と複雑さを回避しながら材料を固化させる経路を提供することで、この問題を解決し、幅広い産業用途に不可欠なものとなっています。

核心的な問題:なぜすべてを溶融させないのか?

溶融と鋳造は一般的な製造方法ですが、常に実用的または望ましいとは限りません。焼結は、特定の材料および経済的制約に直面した場合に、重要な代替手段を提供します。

高融点材料の課題

タングステン、モリブデン、テクニカルセラミックスなど、多くの先進材料は非常に高い融点を持っています。これらの温度(しばしば2000°Cをはるかに超える)に達するには、特殊で高価な設備が必要であり、莫大な量のエネルギーを消費します。

焼結はこの問題を完全に回避します。融点の通常50〜80%の温度で操作することで、これらの高性能材料から部品を製造することが経済的かつ技術的に実現可能になります。

エネルギーとコスト効率の追求

溶融はエネルギー集約的なプロセスです。焼結は、液体相を回避することで、部品の製造に必要な総エネルギーを大幅に削減します。

この効率は、特に大量生産において、製造コストの直接的な削減につながります。これが、焼結が粉末冶金産業の基盤であり、毎年何十億もの歯車、軸受、スプロケットなどの部品を製造するために使用されている理由です。

焼結の仕組み:溶融せずに融合させる

焼結は単純な加熱プロセスではなく、材料の構造を根本的に変化させる原子レベルのメカニズムによって駆動される現象です。

熱と圧力の役割

熱は重要な要素である原子移動度を提供します。粉末材料が加熱されると、その原子は構造全体が溶融することなく動き回るのに十分なエネルギーを得ます。

一部のプロセスでは、粒子をより密接に接触させるために圧力が加えられ、結合プロセスを加速し、より高い最終密度を達成するのに役立ちます。

原子拡散:主要なメカニズム

焼結の真の魔法は原子拡散です。粒子が接触すると、原子は境界を越えてある粒子から別の粒子へと移動し、粒子間の隙間や細孔を効果的に閉じます。

このプロセスは、粉末粒子の個々の表面をゆっくりと排除し、それらを連続した固体結晶構造に融合させます。

結果:より強く、より高密度の部品

焼結の主な目的は、粉末粒子間の空隙である多孔性を減らすか、なくすことです。

これらの空隙がなくなると、材料はより高密度になり、機械的強度、完全性、熱伝導率、電気伝導率が直接向上します。一部のセラミックスでは、この密度の増加により、半透明性などの光学特性も改善されることがあります。

トレードオフの理解

強力である一方で、焼結は成功のために不可欠な特定の考慮事項を伴う複雑なプロセスです。すべての製造課題に対する普遍的な解決策ではありません。

多孔性は両刃の剣

焼結は多孔性を低減するために使用されますが、時には制御された量の残留多孔性が望ましい場合もあります。これは、自己潤滑性軸受(油が細孔に保持される)やフィルターを作成するために使用されます。しかし、意図しないまたは不均一な多孔性は欠陥として機能し、最終部品を弱体化させます。

プロセス制御が重要

焼結には、温度、時間、炉の雰囲気の精密な制御が必要です。不適切な条件は、不完全な緻密化や望ましくない化学反応につながる可能性があります。例えば、炉内の炭素含有ガスは煤を堆積させ、製品を汚染し、設備を損傷する可能性があります。

材料と形状の制限

すべての材料がうまく焼結するわけではありません。このプロセスは、材料の特定の拡散特性に依存します。さらに、非常に大きく、または幾何学的に複雑な部品を作成することは、全体積にわたって均一な加熱と緻密化を確保することが困難であるため、課題となる場合があります。

目標に合った適切な選択をする

焼結の選択は、材料、望ましい特性、および生産目標に完全に依存します。

- 高融点材料(タングステンやセラミックスなど)を扱うことが主な焦点である場合:焼結は、利用可能な唯一の実用的で経済的な製造方法であることがよくあります。

- 小型で複雑な金属部品を費用対効果の高い方法で大量生産することが主な焦点である場合:焼結を用いた粉末冶金は、鋳造や機械加工よりも優れたコストとエネルギー効率を提供する業界標準です。

- 3Dプリンティングを介してカスタム金属部品を作成することが主な焦点である場合:焼結は、バインダージェッティングなどの方法にとって重要な後処理ステップであり、脆い「グリーン」部品を完全に緻密で機能的な金属部品に変えるために使用されます。

最終的に、焼結は、そうでなければ製造が不可能または法外に高価になる高性能材料をエンジニアが作成できるようにする不可欠なツールです。

要約表:

| 主要な側面 | それが重要な理由 |

|---|---|

| 核心機能 | 完全な溶融なしに粉末粒子を融合させる。 |

| 主な利点 | 高融点材料の製造を可能にする。 |

| エネルギー効率 | 溶融よりも低い温度で動作し、エネルギーを節約する。 |

| 主要メカニズム | 原子拡散が粒子を結合させ、密度と強度を向上させる。 |

| 一般的な用途 | 粉末冶金部品、テクニカルセラミックス、積層造形。 |

研究室の材料製造ニーズに焼結を活用する準備はできていますか?

KINTEKは、精密な焼結プロセスに不可欠な高品質の実験装置と消耗品を提供することに特化しています。高度なセラミックス、粉末冶金用金属、または3Dプリント部品の後処理のいずれを扱っている場合でも、当社のソリューションは、材料に望ましい密度、強度、性能を達成するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様の研究室の焼結アプリケーションをどのようにサポートし、研究および生産成果を向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 真空歯科用ポーセリン焼結炉

- 小型真空熱処理・タングステン線焼結炉