本質的に、セラミックスを焼結するのは、圧縮された粉末を緻密で強く安定した固体物体へと変えるためです。この高温プロセスは、個々のセラミック粒子を結合・融着させ、粒子間の空隙をなくすことで機能し、材料の特性を根本的に変化させます。焼結がなければ、成形されたセラミック物体は、実用的な強度や機能を持たない、単なる脆い粉末の集合体になってしまいます。

焼結の目的は、単にセラミックの形状を硬化させることではありません。それは、材料の最終的な密度、強度、熱安定性、全体的な性能を直接決定する内部微細構造を制御するための重要な工学的ステップです。

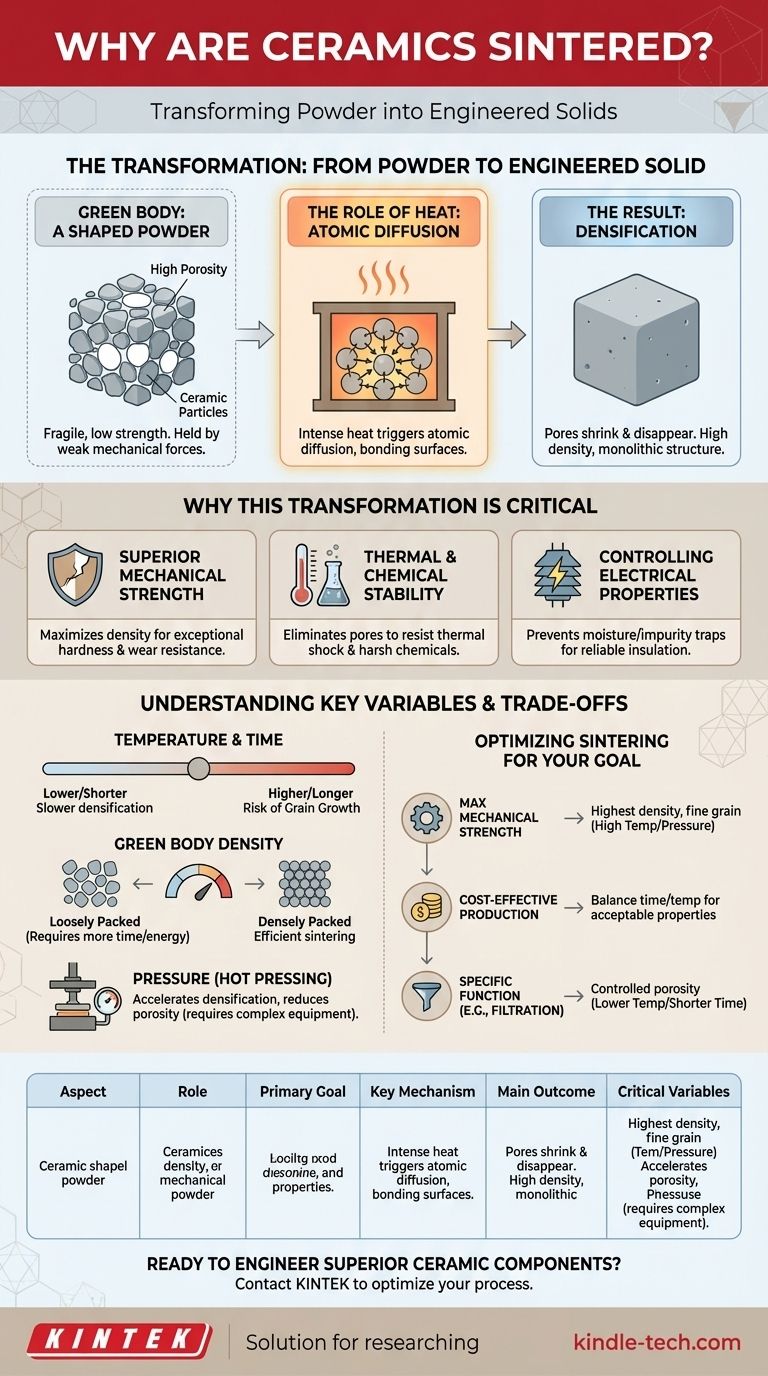

変容:粉末から設計された固体へ

焼結は、先進セラミックスにその驚くべき特性を与える決定的な工程です。これは原子レベルでの制御された変化のプロセスです。

「グリーン体」:成形された粉末

焼結前、セラミック粉末は所望の形状に圧縮されます。この初期の脆い物体は、グリーン体またはグリーンコンパクトとして知られています。

形状は定まっていますが、グリーン体は強度が非常に低く、気孔率(粒子間の空隙の体積)が高い状態です。これは弱い機械的な力でのみ保持されています。

熱の役割:原子拡散の促進

グリーン体は炉に入れられ、通常は材料の実際の融点よりも低い高温に加熱されます。

この強烈な熱が、原子拡散を引き起こすために必要な熱エネルギーを供給します。隣接する粒子の表面の原子が粒界を移動し、気孔を埋め、粒子間に強力な化学結合を形成します。

結果:高密度化(デンス化)

粒子が融着するにつれて、気孔は収縮し、なくなり、消滅します。この高密度化(デンス化)と呼ばれるプロセスにより、セラミック部品全体が収縮し、その密度は劇的に増加します。その結果、安定した形状と均一な内部構造を持つ単一の多結晶材料が得られます。

なぜこの変容が重要なのか

高密度化プロセスを制御することで、エンジニアは最終的なセラミック部品の特性を意図された用途に合わせて正確に調整することができます。

優れた機械的強度の実現

焼結の主な目的は、密度を最大化することであることがよくあります。高密度で低気孔率のセラミックは、卓越した硬度と機械的強度を持ち、摩耗、破壊、変形に対する耐性を持ちます。これは、工業用切削工具や耐摩耗部品などの用途に不可欠です。

熱的および化学的安定性の確保

セラミック内の気孔は、特に熱応力下で亀裂の起点となる可能性があります。この気孔率を排除することで、焼結は高温での安定性が高く、熱衝撃に対する耐性のある材料を作り出します。また、高密度構造は化学物質に対する透過性が低く、耐火ライニングなどの過酷な環境での耐久性が向上します。

電気特性の制御

電気絶縁体などの用途では、高密度の微細構造が不可欠です。気孔は水分や不純物を閉じ込め、材料の電気抵抗能力を低下させる可能性があります。焼結は、信頼性の高い絶縁性能に必要な高密度を保証します。

主要な変数とトレードオフの理解

焼結セラミックの最終的な特性は保証されたものではなく、いくつかのプロセス変数を注意深く制御した結果です。

温度と時間:バランスの取れた行為

焼結温度が高く、時間が長いほど、通常は高密度化が進みます。しかし、トレードオフが存在します。過度の熱や時間は、結晶粒成長(より小さな結晶粒がより大きな粒に融合すること)を引き起こす可能性があり、これが材料の靭性を低下させることがあります。

グリーン体の影響

プロセスは炉に入れる前から始まります。最初からより高密度に詰められたグリーン体は、より効率的に焼結され、完全な密度を達成するために必要な時間とエネルギーが少なくなります。初期の粒子サイズも重要な役割を果たします。

圧力の役割

高密度化を促進したり、より低温で達成したりするために、加熱サイクル中に圧力を加えることができます。熱間プレスとして知られるこの技術は、粒子を押し付けるのに役立ち、焼結時間と最終的な気孔率を低減します。ただし、より複雑で高価な設備が必要です。

目的のための焼結の最適化

理想的な焼結戦略は、最終部品の望ましい結果に完全に依存します。

- 主な焦点が最大の機械的強度である場合: 制御された微細な結晶粒構造で可能な限り高い密度を目指す必要があり、多くの場合、高温または加圧技術が必要です。

- 主な焦点が費用対効果の高い大量生産である場合: 過剰なエネルギーコストや複雑な設備の必要性を招くことなく、許容できる特性を達成するために、焼結時間と温度のバランスを取る必要があります。

- ろ過などの特定の機能が主な焦点である場合: 意図的に低温または短時間を使用することで、制御されたレベルの気孔率を維持したまま、強固に結合した構造を作成できます。

焼結の原理を習得することが、世界で最も要求の厳しい用途のためにセラミック材料を精密に設計することを可能にする鍵となります。

要約表:

| 主要な側面 | 焼結における役割 |

|---|---|

| 主な目的 | 圧縮された粉末(グリーン体)を緻密で強靭な固体へと変えること。 |

| 主要なメカニズム | 高温下での原子拡散による粒子の結合。 |

| 主な結果 | 密度、強度、熱安定性の向上、および特性の制御。 |

| 重要な変数 | 温度、時間、初期粒子サイズ、および加えられる圧力。 |

優れたセラミック部品の設計にご関心がありますか?

焼結パラメーターの正確な制御は、お客様の用途が要求する密度、強度、性能を達成するために不可欠です。KINTEKでは、研究開発から生産に至るまで、焼結プロセスを完璧にするために必要な高度な実験装置と消耗品の専門知識を有しています。

当社の専門知識は、切削工具、耐摩耗部品、電気絶縁体などの高性能セラミックスを開発する研究所をサポートします。お客様の特定の焼結の課題についてご相談いただき、お客様の研究所のニーズに合った適切なソリューションを見つけるお手伝いをさせてください。

今すぐKINTEKにご連絡いただき、お客様固有の焼結の課題についてご相談の上、お客様の研究所のニーズに最適なソリューションを見つけてください。

ビジュアルガイド