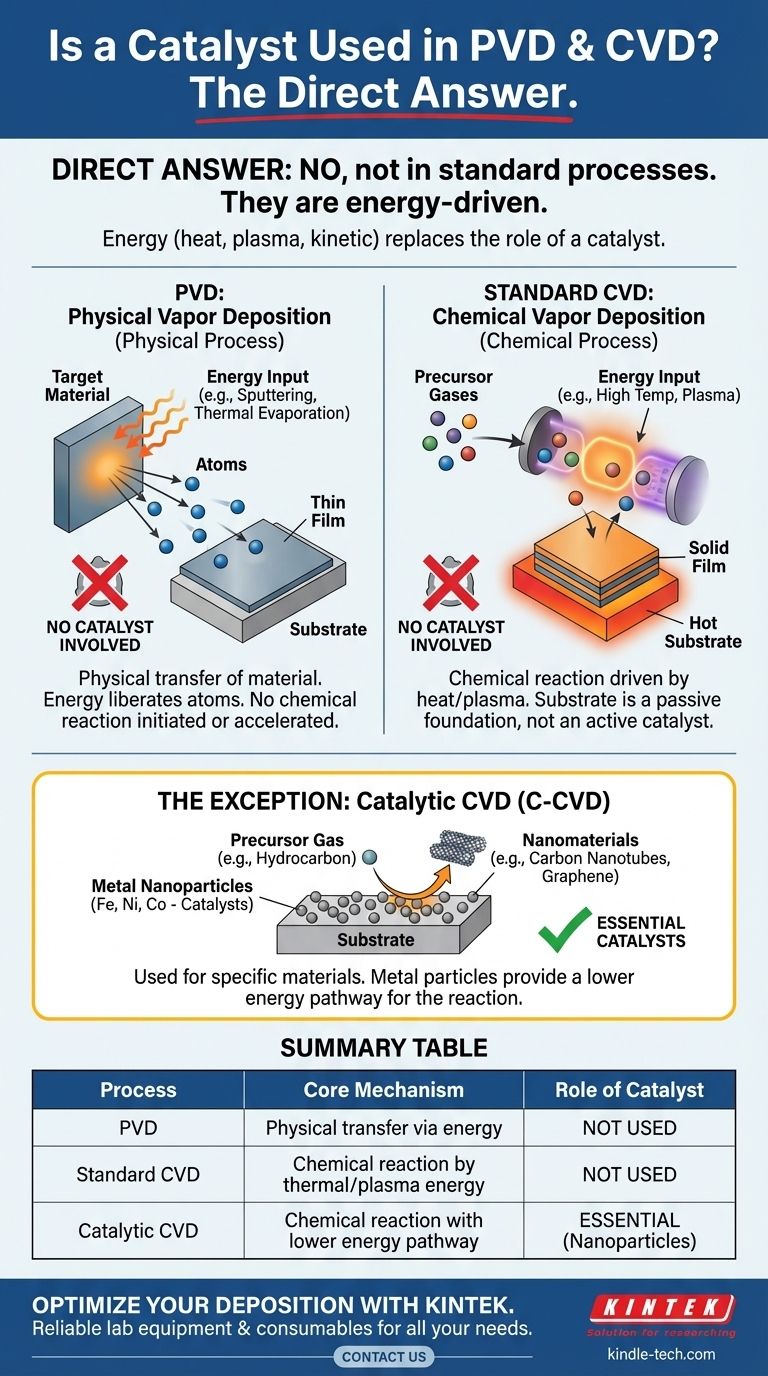

率直に言うと、これはプロセスの動作方法の誤解から生じる一般的な混乱点です。物理気相成長(PVD)も従来の化学気相成長(CVD)も触媒を使用しません。これらの技術は、触媒反応ではなく、熱、プラズマ、運動エネルギーなどの直接的なエネルギー入力によって駆動されます。

中心的な誤解は、PVDとCVDが多くの従来の化学反応のように触媒を必要とするというものです。実際には、これらは熱エネルギーまたは運動エネルギーが材料を表面に堆積させることを強制するエネルギー駆動型のプロセスであり、本質的に触媒の役割を置き換えています。

堆積における触媒ではなくエネルギーの役割

標準的なPVDまたはCVDの計算式に触媒が含まれていない理由を理解するには、まずそれらのコアメカニズムを区別する必要があります。一方は物理的なプロセスであり、もう一方は化学的なプロセスですが、どちらも機能するためにエネルギーに依存しています。

PVDの仕組み:純粋な物理プロセス

PVDは、化学反応なしに材料をソース(ターゲットと呼ばれる)から基板に物理的に転送します。

最も一般的な2つのP_VD技術は、熱蒸着とスパッタリングです。どちらの場合も、エネルギー入力がソース材料から原子を放出させるものです。

化学反応が開始または促進されていないため、触媒は関与しません。このプロセスは、水を沸騰させて冷たい蓋の上で凝縮する蒸気を作るのに似ています。これは化学的変換ではなく、物理的状態の変化です。

CVDの仕組み:エネルギー駆動型の化学プロセス

CVDは薄膜を作成するために化学反応を利用しますが、この反応は通常、触媒ではなく、高温またはプラズマによって引き起こされます。

このプロセスでは、揮発性の前駆体ガスが反応チャンバーに導入されます。激しい熱により、これらのガスは高温の基板に接触すると反応または分解し、固体膜が残ります。

反応は基板の表面で起こりますが、基板自体は単に膜成長のための基盤です。最終生成物で消費されずに反応を積極的に加速するわけではないため、触媒ではありません。

例外の理解:触媒CVD

標準的なCVDおよびすべてのPVDプロセスは非触媒的ですが、触媒が不可欠なCVDの特定の重要なサブクラスが存在します。この区別は、混乱を避けるために重要です。

特殊なケース:触媒CVD(C-CVD)

特定の材料、特にカーボンナノチューブやグラフェンの合成には、触媒CVD(C-CVD)と呼ばれる技術が使用されます。

この方法では、まず金属(鉄、ニッケル、コバルトなど)の微細なナノ粒子が基板上に堆積されます。これらの金属粒子が真の触媒として機能します。

前駆体ガス(例えば、アセチレンのような炭化水素)は、これらの金属ナノ粒子の表面で優先的に分解され、反応が発生するためのより低いエネルギー経路を提供し、目的のナノ構造の成長を可能にします。

基板と触媒の比較

基板と触媒を混同しないことが重要です。

基板は、薄膜が成長する基礎となる材料です。これは受動的な基盤です。

C-CVDで使用される触媒は、最終生成物で消費されることなく化学反応に参加し、それを加速する活性剤です。

堆積を理解するための主要原則

特定のプロセスの駆動力は、薄膜の堆積を可能にする基本的なメカニズムに焦点を当てることで判断できます。

- プロセスがPVDの場合:鍵となる要因は、固体ターゲットを蒸気に変える物理的なエネルギー源(例:蒸着の場合は熱、スパッタリングの場合はイオン衝撃)です。

- プロセスが標準CVDの場合:鍵となる要因は、前駆体ガスと、基板表面でのそれらの化学反応を駆動する熱エネルギーまたはプラズマエネルギーです。

- カーボンナノチューブなどの特定のナノマテリアルを成長させている場合:金属ナノ粒子が不可欠な触媒である触媒CVD(C-CVD)を扱っている可能性が高いです。

結局のところ、基本的な駆動力(物理エネルギー、熱エネルギー、または真の触媒のいずれか)を理解することが、薄膜堆積技術を習得するための鍵となります。

要約表:

| プロセス | コアメカニズム | 触媒の役割 |

|---|---|---|

| PVD(物理気相成長) | エネルギーによる物理的転送(熱、プラズマ) | 不使用 |

| 標準CVD(化学気相成長) | 熱/プラズマエネルギーによって駆動される化学反応 | 不使用 |

| 触媒CVD(C-CVD) | より低いエネルギー経路を持つ化学反応 | 不可欠(例:Fe、Ni、Coナノ粒子) |

KINTEKで薄膜堆積プロセスを最適化

PVDとCVDの背後にある正確なメカニズムを理解することは、研究室で一貫した高品質の結果を達成するために不可欠です。標準的なコーティングを扱っている場合でも、高度なナノマテリアルを扱っている場合でも、適切な装置と消耗品を持っていることが鍵となります。

KINTEKは、お客様のすべての堆積ニーズに対応する信頼性の高い実験装置と消耗品の提供を専門としています。 お客様のアプリケーションに最適なシステムを選択できるよう支援し、効率と精度を保証します。

当社のソリューションがお客様の研究開発をどのように強化できるかについて、今すぐお問い合わせください。 専門家がお客様固有の課題に対する適切な技術へとご案内します。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機