スパッタリングは、その核心において、運動量転送に基づいた物理プロセスです。 材料を熱で蒸発させる熱蒸着とは異なり、スパッタリングは微視的なビリヤードゲームのように機能します。高エネルギーイオンが固体材料(「ターゲット」)に加速され、この衝突の純粋な力によってターゲット表面から原子が叩き出され、それが薄膜として基板上に堆積します。

重要な点は、スパッタリングが熱的または化学的プロセスではないということです。それは原子スケールでの純粋に機械的な現象です。高エネルギーイオンは衝突カスケードを通じてターゲット原子に運動量を転送し、ソース材料を溶融または蒸発させることなく物理的にそれらを放出します。

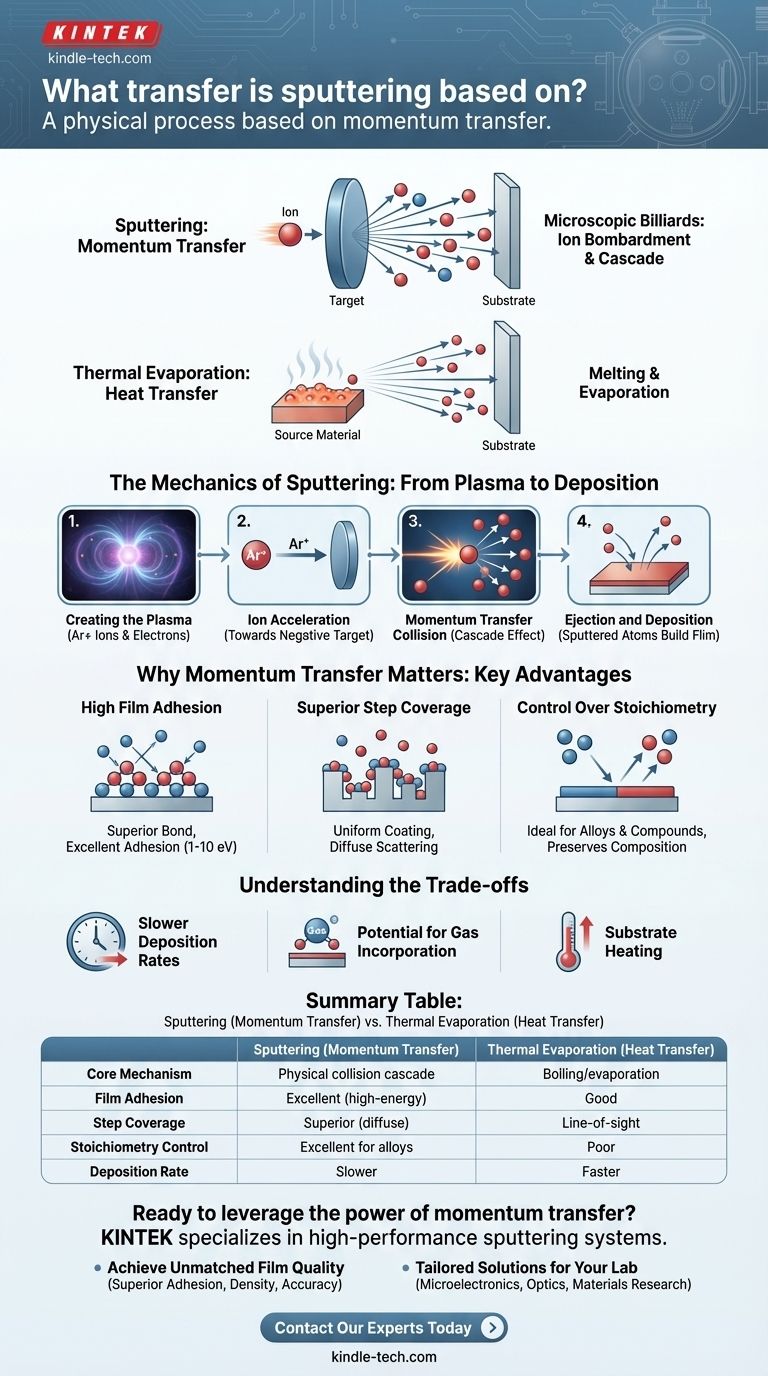

スパッタリングのメカニズム:プラズマから成膜まで

運動量転送がなぜこれほど根本的であるかを理解するには、スパッタリングプロセスをその核となる段階に分解する必要があります。これらはすべて真空チャンバー内で行われます。

ステップ1:プラズマの生成

プロセスは、不活性ガス、最も一般的にはアルゴン(Ar)を少量、真空チャンバーに導入することから始まります。

次に、強い電場が印加されます。この電場がチャンバーを活性化し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子からなるプラズマ(発光するイオン化ガス)を生成します。

ステップ2:イオンの加速

堆積される材料、すなわちターゲットは、カソードとして設定され、大きな負の電荷が与えられます。

プラズマ中の正に帯電したアルゴンイオンは、この負のターゲットに強く引き寄せられます。それらはプラズマを横切って加速し、その過程でかなりの運動エネルギーを獲得します。

ステップ3:運動量転送衝突

これがスパッタリングの中心的な出来事です。キューボールのように機能する高エネルギーアルゴンイオンが、ターゲットの表面に衝突します。

それは小さな点を溶かすのではありません。代わりに、衝突カスケードを引き起こします。イオンは衝突した原子に運動量を転送し、それらの原子がさらに材料の奥深くにある他の原子に衝突し、運動量を連鎖的に転送します。

ステップ4:放出と堆積

ターゲット表面近くの原子が、このカスケードから材料に結合している力を克服するのに十分な運動量を受け取ると、真空中に放出されます。この放出された原子を「スパッタされた」と呼びます。

これらのスパッタされた原子はチャンバー内を移動し、近くの基板(シリコンウェハーやガラス片など)に着地し、徐々に均一な薄膜を形成します。

運動量転送が重要な理由

スパッタリングが熱ではなく物理的な衝突によって駆動されるという事実は、他の成膜技術に比べていくつかの明確で強力な利点をもたらします。

高い膜密着性

スパッタされた原子は、熱蒸着された原子(1 eV未満)よりも著しく高い運動エネルギー(通常1-10 eV)で放出されます。

これらの高エネルギー原子が基板に衝突すると、物理的に最上層の原子層に埋め込まれることがあります。これにより、優れた結合が形成され、優れた密着性を持つ膜が得られます。

優れた段差被覆性

衝突カスケードは、ターゲット原子を直線ではなく、広範囲に拡散したパターンで放出します。

この散乱効果により、スパッタされた材料は基板表面の微細な構造の側面や底部を覆うことができ、これは段差被覆性として知られる特性であり、マイクロエレクトロニクス製造において極めて重要です。

化学量論の制御

スパッタリングは原子を物理的に削り取るため、ターゲット中に存在するのと同じ比率で原子を除去します。

これにより、合金や複合化合物(酸化物や窒化物など)の膜を、元の化学組成、すなわち化学量論を維持しながら成膜するのに理想的な方法となります。熱的方法では、ある元素が他の元素よりも容易に蒸発する場合、しばしば失敗します。

トレードオフの理解

完璧な技術はありません。運動量転送への依存は、認識すべき特定の限界をもたらします。

遅い成膜速度

イオン衝撃によって原子を一つずつ放出するプロセスは、大量に沸騰させるよりも本質的に効率が低いです。したがって、スパッタリングの成膜速度は、通常、熱蒸着で達成される速度よりもはるかに遅いです。

ガスの取り込みの可能性

衝撃に使用される高エネルギーアルゴンイオンの一部は、成長中の膜に埋め込まれることがあります。このガスの取り込みは、応力や不純物を導入し、膜の電気的または光学的特性を変化させる可能性があります。

基板加熱

スパッタリングはソースでは「熱い」プロセスではありませんが、基板は常に高エネルギー粒子によって衝撃を受けます。このエネルギー転送により、基板の温度が大幅に上昇する可能性があり、ポリマーなどの熱に弱い材料には有害となることがあります。

目標に応じた適切な選択

成膜方法を選択するには、薄膜に対する主要な目的とプロセスの能力を一致させる必要があります。

- 高い膜密着性、密度、耐久性が主な焦点である場合: 運動量転送プロセスの高エネルギー性により、スパッタリングが優れた選択肢です。

- 精密な組成の複雑な合金や化合物の成膜が主な焦点である場合: スパッタリングの化学量論を維持する能力は非常に信頼性があります。

- 単純な元素膜の高速で低コストな成膜が主な焦点である場合: 熱蒸着は、多くの場合、より高速で経済的なソリューションです。

スパッタリングが運動量転送によって駆動されることを理解することが、堅牢で高品質な薄膜を作成するための独自の利点を活用する鍵となります。

要約表:

| 側面 | スパッタリング(運動量転送) | 熱蒸着(熱転送) |

|---|---|---|

| コアメカニズム | 物理的衝突カスケード | 材料の沸騰/蒸発 |

| 膜密着性 | 優れている(高エネルギー原子) | 良好 |

| 段差被覆性 | 優れている(拡散散乱) | 直線的(被覆性が劣る) |

| 化学量論制御 | 合金/化合物に優れている | 劣る(元素が分離する可能性がある) |

| 成膜速度 | 遅い | 速い |

| 基板加熱 | 大きい場合がある(粒子衝撃) | 低い(ソースがシールドされている場合) |

薄膜アプリケーションで運動量転送の力を活用する準備はできていますか?

物理学を理解することが最初のステップであり、それを実装することが次のステップです。KINTEKは、このプロセスの独自の利点を提供するために設計された、高性能スパッタリングシステムと実験装置を専門としています。

- 比類のない膜品質を達成: 当社のスパッタリングシステムは、運動量転送の利点を最大化するように設計されており、合金、酸化物、窒化物に対して優れた膜密着性、密度、化学量論的精度を保証します。

- お客様のラボに合わせたソリューション: マイクロエレクトロニクス、光学、材料研究のいずれの分野でも、お客様の特定の成膜目標を満たす適切な機器と消耗品を提供します。

より良い薄膜を共に構築しましょう。 今すぐ専門家にお問い合わせください。KINTEKスパッタリングソリューションがお客様の研究と生産をどのように進歩させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- 熱分解装置の主な種類は?バイオ燃料またはバイオ炭の目標に合った適切なプロセスを選択する

- 安息香酸エステル化における加熱反応システムの機能とは?精密な温度制御をマスターする

- 亜鉛灰の硫酸浸出プロセスにおける磁気撹拌子の効率への影響とは?専門家の見解

- マグネトロンスパッタリングのスパッタリング電圧はどれくらいですか?薄膜成膜プロセスを最適化する

- 疎水性担体に対する真空ポンプ吸引ろ過のプロセス上の利点は何ですか?バイオプロセッシングを強化しましょう

- アルミニウム鋳物を熱処理する方法とは?強度と耐久性を高める3ステップガイド

- 実験室規模の微生物分解スクリーニングにおいて、振盪培養機はどのような役割を果たしますか?好気性代謝の最適化

- 熱分解システムはどのように機能するのか?廃棄物を燃料と化学物質に変換する