要するに、射出成形はプラスチック部品を大量生産するために使用されます。 この製造プロセスは、日常的に使用される無数の製品の原動力であり、一度生産が始まれば、同一でしばしば複雑なプラスチック部品を極めて高速かつ低単位コストで製造できる能力から選ばれています。シンプルなボトルキャップや櫛から、複雑な自動車部品や玩具のブロックに至るまで、あらゆるものがこれによって作られています。

射出成形は、高精度で大量のプラスチック部品を製造するための決定的なソリューションです。これを使用するかどうかの決定は、トレードオフに基づいています。それは、金型への多額の先行投資と引き換えに、スケールアップして生産される各部品のコストを極めて低く抑えることです。

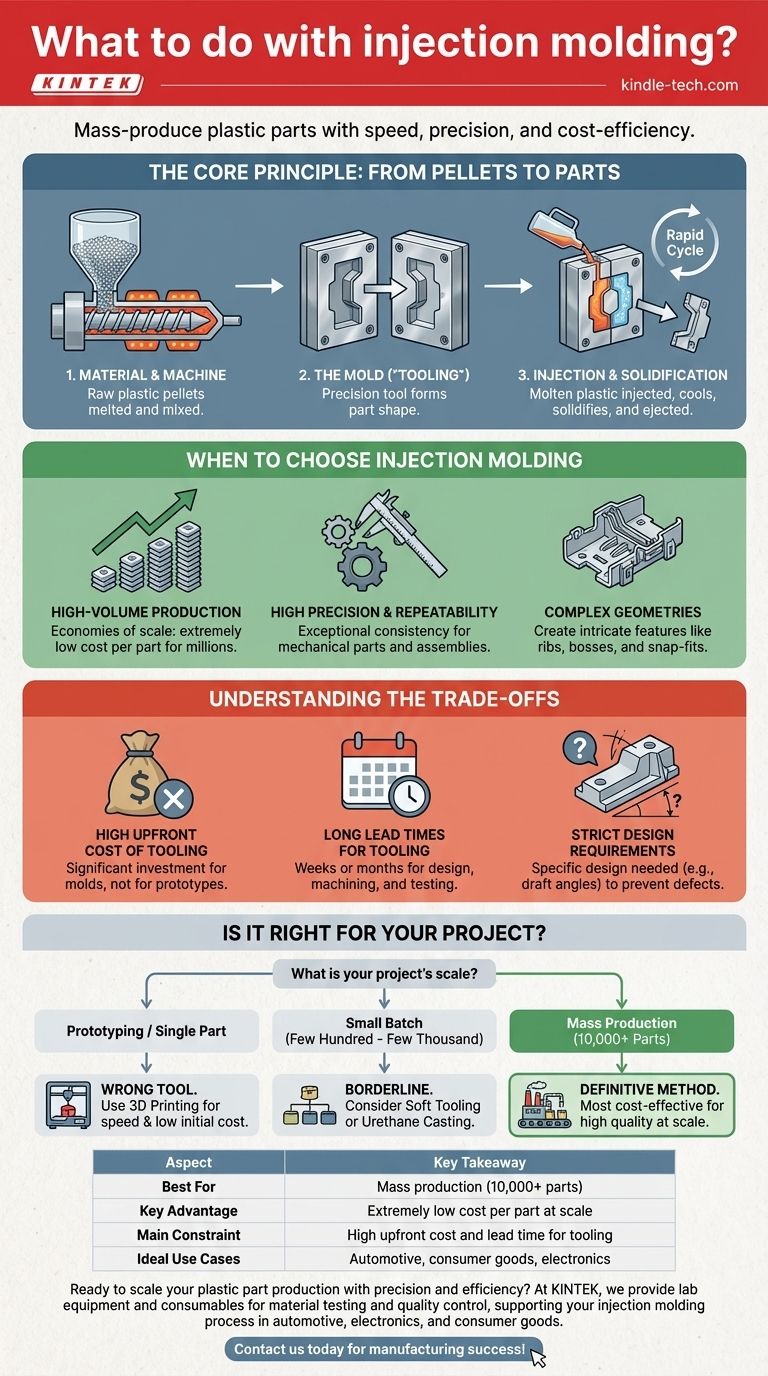

基本原理:ペレットから部品へ

射出成形がなぜそれほど優勢なのかを理解するには、その仕組みを簡単に見てみる必要があります。このプロセスは、プラスチックを溶融、射出、冷却するという迅速なサイクルです。

材料と機械

すべては、通常小さなペレット状の原材料プラスチックから始まります。これらのペレットは加熱されたシリンダーに供給され、そこでスクリューによって溶かされ、均一な溶融液体に混合されます。

金型(「ツーリング」)

プロセスの心臓部は金型であり、通常は鋼鉄で作られた精密機械加工されたツールです。これは2つの半分から成り、互いに密着して、望ましい部品の正確な形状のネガティブスペース、つまり「キャビティ」を形成します。

射出と固化

機械は、溶融プラスチックを非常に高い圧力で金型のキャビティに射出します。プラスチックは空間を完全に満たし、短時間の冷却期間の後、固化します。その後、金型が開き、完成した部品が排出され、多くの場合わずか数秒でサイクルが再び開始される準備が整います。

射出成形を選択すべき時

射出成形は万能の解決策ではありません。それは特定の条件下で優位性を発揮する特殊なツールであり、特定の目標にとっては明確な選択肢となります。

大量生産の場合

このプロセスは規模の経済によって定義されます。初期の金型は高価ですが、何十万、あるいは何百万もの部品を生産するために使用できます。これにより先行コストが償却され、部品あたりの価格が信じられないほど低くなります。

高精度と再現性の確保

すべての部品が同じ鋼鉄の金型内で形成されるため、射出成形は優れた一貫性を提供します。これは、自動車や電子機器の用途など、より大きなアセンブリ内で完璧に適合する必要があるギアやコンポーネントなどの機械部品にとって極めて重要です。

複雑な形状の場合

成形は、他の方法では達成が困難または費用対効果が低い複雑な特徴を作成することを可能にします。補強リブ、ネジ用の取り付けボス、スナップフィット式の留め具などの細部は、部品設計に直接組み込むことができます。

トレードオフの理解

射出成形の力には、このプロセスにコミットする前に理解しておくべき重要な制約が伴います。

ツーリングの高い先行コスト

参入の主な障壁は、金型自体のコストです。高品質な量産金型は複雑なエンジニアリングの産物であり、その複雑さとサイズに応じて、数千ドルから数十万ドルの費用がかかる可能性があります。これにより、このプロセスは単発のプロトタイプや非常に小規模な生産には全く適さなくなります。

ツーリングの長いリードタイム

その精密な金型を作成するのは速いプロセスではありません。新しいツールの設計、機械加工、テストには数週間、あるいは数ヶ月かかることがあります。この初期の時間投資は、あらゆるプロジェクトのタイムラインに考慮に入れる必要があります。

厳格な設計要件

部品は射出成形のために特別に設計される必要があります。これには、反りを防ぐために一貫した肉厚を維持することや、部品が金型からきれいに排出されるように「抜き勾配」(壁へのわずかなテーパー)を追加することなどが考慮されます。これらの設計原則に従わないと、費用のかかる欠陥や生産失敗につながる可能性があります。

射出成形はあなたのプロジェクトに適していますか?

製造プロセスの選択は、プロジェクトの規模、予算、タイムラインと一致している必要があります。

- プロトタイピングや単一部品の作成が主な目的の場合: 射出成形は不適切なツールです。スピードと低初期コストのために3Dプリンティングを使用してください。

- 小ロット(数百から数千個)が主な目的の場合: これは境界線上のケースです。射出成形の部品あたりのコストがまだ高すぎる可能性があるため、「ソフトツーリング」(よりシンプルで耐久性の低い金型)やウレタンキャスティングなどの代替プロセスを検討してください。

- 大量生産(10,000個以上)が主な目的の場合: 射出成形は、スケールアップして高品質を達成するための決定的な、最も費用対効果の高い方法です。

その核となる強みと限界を理解することで、射出成形を活用して、コンセプトを何百万もの同一の高品質な製品に変えることができます。

要約表:

| 側面 | 主なポイント |

|---|---|

| 最適な用途 | 大量生産(10,000個以上) |

| 主な利点 | スケールアップ時の部品あたりのコストが極めて低い |

| 主な制約 | ツーリングの高い先行コストとリードタイム |

| 理想的な使用例 | 自動車部品、消費財、電子機器の筐体 |

精度と効率でプラスチック部品の生産をスケールアップする準備はできていますか?

KINTEKでは、材料試験から品質管理まで、射出成形プロセスをサポートするために必要なラボ機器と消耗品の提供を専門としています。自動車、電子機器、消費財のいずれの分野であっても、当社のソリューションは、お客様の部品が一貫性と性能の最高基準を満たすことを支援します。

当社の製造の成功をどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- 実験用途向けAssemble Square Labプレスモールド

- 回転楕円形および正方形金型用マルチパンチロータリー打錠機金型リング

- パワフルプラスチック粉砕機

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用