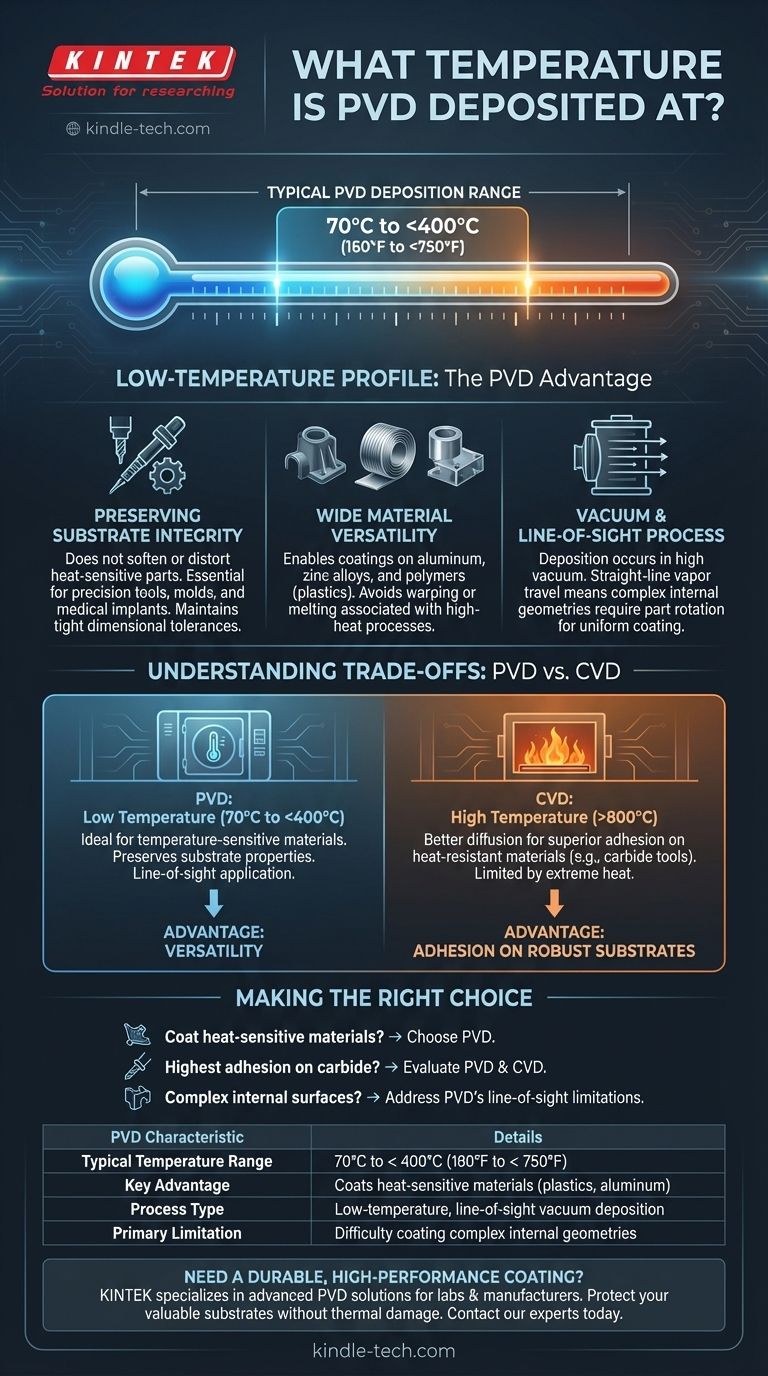

物理気相成長法(PVD)の成膜温度は、通常70℃から400℃弱(華氏約160°Fから750°F)の範囲に収まります。この比較的低温のプロファイルはPVDプロセスの決定的な特徴であり、幅広い材料への適用を可能にする非常に汎用性の高い技術です。

PVDは本質的に、低温の「線視線(line-of-sight)」真空成膜プロセスです。その主な利点は、プラスチックや特定の金属合金などの熱に敏感な材料の基本的な特性を変えることなく、高性能コーティングを施せる点にあります。

PVDの温度範囲が重要な利点である理由

コーティングプロセスの動作温度は単なる技術的な詳細ではなく、どの材料を正常にコーティングできるかを決定する主要な要因です。PVDの低温特性は、いくつかの重要な利点をもたらします。

基材の完全性の維持

PVDはほとんどの金属の焼きなまし温度や焼戻し温度よりもはるかに低い温度で動作するため、下にある部品を軟化させたり、歪ませたり、微細構造を変化させたりすることがありません。これは、精密工具、金型、医療用インプラントなど、公差が厳しい部品にとって極めて重要です。

幅広い材料への適用

このプロセスは高強度鋼に限定されません。PVDの穏やかな温度プロファイルは、高温では損傷する可能性のある材料に、耐久性のあるコーティングや装飾的なコーティングを施すための頼れるソリューションとなります。

これには、他の高温プロセスでは反ったり溶けたりする可能性のある、アルミニウム、亜鉛合金、さらにはポリマー(プラスチック)などの一般的なエンジニアリング材料が含まれます。

プロセス環境の理解

PVDは高真空チャンバー内で行われます。成膜される材料は、物理的な方法(イオンによるスパッタリングや熱による蒸発など)によって蒸気に変換され、ターゲット部品をコーティングするために直進します。チャンバー温度は、コーティングの最終的な構造、密度、密着性に影響を与えるために精密に制御されますが、化学反応を引き起こさないように設定されます。これは、化学気相成長法(CVD)などの高温プロセスとは根本的に異なります。

トレードオフの理解

単一のプロセスがすべての用途に完璧であるわけではありません。温度の観点からPVDの限界を理解することで、全体像を把握できます。

PVDと高温CVDの比較

PVDの低温は汎用性において大きな利点ですが、CVDのようなプロセスははるかに高い温度(多くの場合800℃超)で動作します。この極度の熱は、コーティングが基材に拡散するのを促進し、超硬切削工具へのコーティングなど、非常に特定の用途ではより優れた密着性を生み出すことがあります。

ただし、この利点は、そのような極度の熱に耐えられる材料に限定されるという代償を伴います。

「線視線」の制限

PVDは「線視線」プロセスです。コーティング蒸気は、ソースから基板へ直線的に移動します。これは、複雑な内部形状や深く狭い穴を均一にコーティングするには、複雑な部品の回転や固定具が必要になることを意味します。これはプロセスの物理的な限界であり、温度とは別ですが、コンポーネントにPVDを選択する際には重要な考慮事項となります。

目標達成のための適切な選択

PVDを使用するかどうかの決定は、基材材料とコーティングの機能要件に基づいて行う必要があります。

- 熱に敏感な材料のコーティングが主な焦点である場合: PVDは、プラスチック、アルミニウム、その他の合金を損傷から保護する低温であるため、決定的な選択肢となります。

- 堅牢な材料(超硬など)で最高の密着性を実現することが主な焦点である場合: CVDは特定の密着性の利点を提供する可能性があるため、PVDと高温CVDの両方を評価する必要があります。

- 部品が複雑で目に見えない表面を持っている場合: PVDの線視線の性質に対処するためのソリューションを設計するか、代替の非線視線プロセスを検討する必要があります。

温度の役割を理解することで、正確なエンジニアリング要件を満たすために適切なコーティング技術を効果的に選択できます。

要約表:

| PVDの特性 | 詳細 |

|---|---|

| 典型的な温度範囲 | 70℃~400℃未満(華氏160°F~750°F未満) |

| 主な利点 | 熱に敏感な材料(プラスチック、アルミニウム)をコーティングできる |

| プロセスタイプ | 低温、線視線真空成膜 |

| 主な制限 | 複雑な内部形状のコーティングが困難 |

熱に敏感なコンポーネントに、耐久性のある高性能コーティングが必要ですか? KINTEKは、研究所や製造業者向けに高度なPVDソリューションを専門としています。当社の専門知識により、プラスチック、アルミニウム合金、精密部品に熱損傷のない優れたコーティングが施されます。当社の専門家に今すぐお問い合わせいただき、当社のラボ機器と消耗品がコーティングプロセスをどのように強化し、貴重な基材を保護できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート