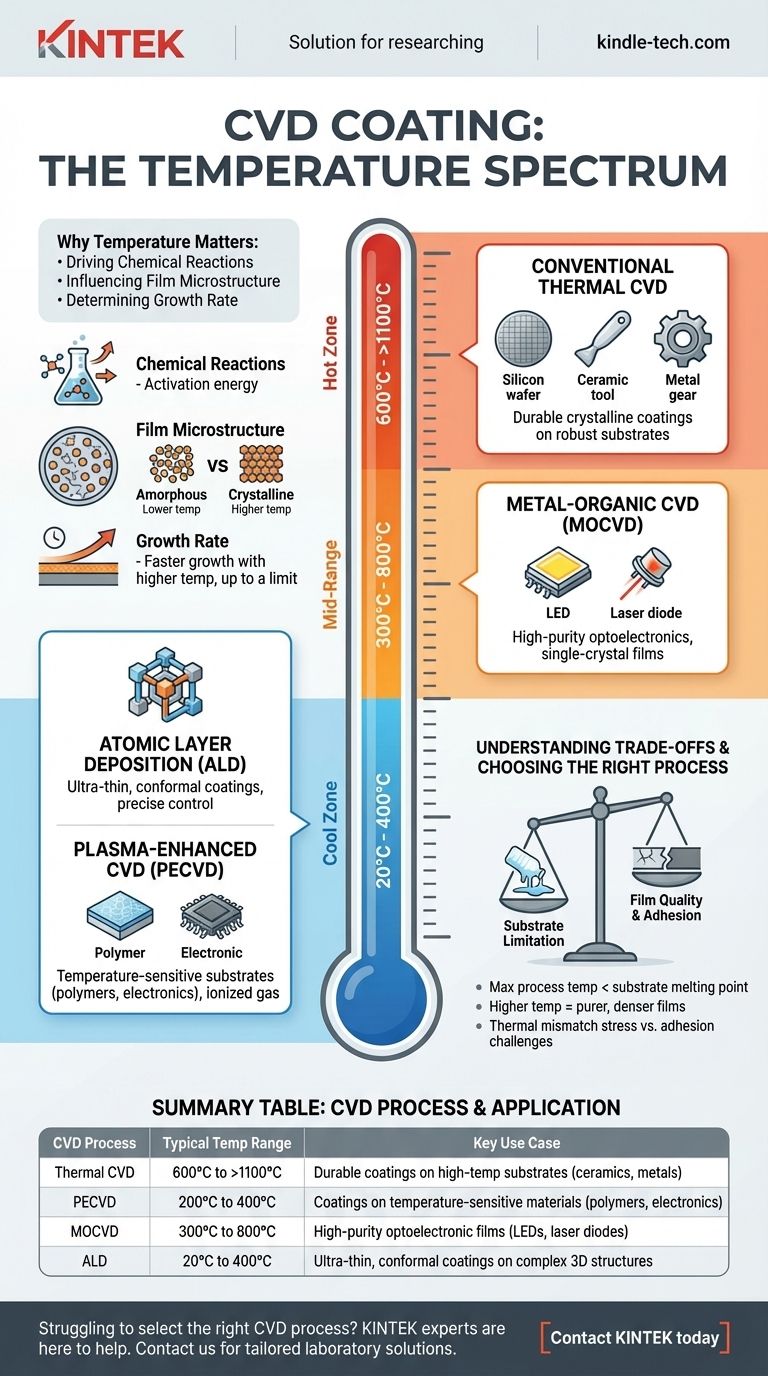

化学気相成長(CVD)の温度は単一の値ではなく、200°Cという低い温度から1100°Cをはるかに超える広い範囲にわたります。必要な特定の温度は、使用されるCVDプロセスの種類、関与する前駆体化学物質、および最終コーティングの望ましい特性によって決定されます。従来の熱CVDの場合、温度は通常600°Cから900°Cの間です。

中心的な課題は、単一の「CVD温度」を見つけることではなく、温度が膜の品質、堆積速度、およびコーティングできる材料の種類との間のトレードオフを制御する主要なレバーであることを理解することです。適切なCVDプロセスを選択することは、根本的に熱の管理に関する決定です。

CVDにおける温度が重要な要因である理由

温度はCVDプロセスの原動力です。基板表面に薄膜を形成する化学反応を開始し、維持するために必要な活性化エネルギーを提供します。その精密な制御は、すべての重要な結果に直接影響を与えます。

化学反応の促進

熱CVDにおける熱の主な役割は、反応チャンバーに導入された前駆体ガスを分解することです。各化学前駆体には、分解(熱分解)して目的の固体材料を形成する特定の温度があります。温度が不十分だと反応が起こらず、過剰な温度は望ましくない気相反応を引き起こし、粒子形成や膜品質の低下につながる可能性があります。

膜の微細構造への影響

温度はコーティングの最終的な構造に大きな影響を与えます。

- 高温は一般に、原子が安定した秩序ある結晶格子に配列するためにより多くのエネルギーを提供します。これにより、より緻密で硬く、より堅牢な膜が得られます。

- 低温では、非晶質または多結晶構造を形成するのに十分なエネルギーしか提供されない場合があります。これらの膜は密度が低く、異なる機械的または光学的特性を持つ可能性があります。

成長速度の決定

一般に、プロセス温度が高いほど反応速度が増加し、膜の成長が速くなります。ただし、この関係は無限ではありません。非常に高い温度では、反応は前駆体ガスが表面に供給される速度によって制限され、成長速度が頭打ちになったり、減少したりする可能性があります。

CVDプロセスと温度のスペクトル

「CVD」という用語は、プロセスの温度を下げ、互換性のある基板の範囲を広げるために特別に開発された多くの技術のファミリーを包含します。

従来の熱CVD

これは、最も原始的で最も簡単なCVD方法です。反応を促進するために高温のみに依存します。

- 温度範囲:600°Cから1100°C以上

- 使用例:シリコンウェーハ、セラミックス、金属工具など、極端な熱に耐えられる基板上の窒化ケイ素(Si₃N₄)や窒化チタン(TiN)のような非常に耐久性のある結晶性コーティングに最適です。

プラズマCVD(PECVD)

PECVDは、電界を使用してチャンバー内にプラズマ(イオン化ガス)を生成します。この高エネルギープラズマは、前駆体ガスを分解するためのエネルギーを提供し、高い熱エネルギーの必要性を大幅に低減します。

- 温度範囲:200°Cから400°C

- 使用例:ポリマー、プラスチック、および高温によって損傷を受ける可能性のある完全に組み立てられた電子部品のような温度に敏感な基板に膜を堆積させるのに不可欠です。

有機金属CVD(MOCVD)

MOCVDは有機金属前駆体を使用します。これらは通常、従来のCVDで使用される無機ハロゲン化物よりも低い温度で分解します。高純度の単結晶膜を成長させる能力で高く評価されています。

- 温度範囲:300°Cから800°C

- 使用例:結晶品質の精密な制御が最重要であるLEDやレーザーダイオードなどの高性能オプトエレクトロニクス製造における主要な技術です。

原子層堆積(ALD)

CVDのサブクラスと見なされることが多いALDは、前駆体を逐次的かつ自己制限的な方法で導入することで機能します。これにより、非常に低い温度で、一度に1原子層という比類のない膜厚制御が可能になります。

- 温度範囲:20°Cから400°C

- 使用例:高度なマイクロエレクトロニクスやMEMSデバイスなど、複雑な3D構造上に超薄型で非常にコンフォーマルなコーティングを作成するのに最適です。

トレードオフの理解:温度 vs. 品質

CVDプロセスの選択は、競合する優先順位を管理する作業です。使用できる温度は、重要なトレードオフを強制します。

基板の制限

これが最も重要な制約です。最大プロセス温度は、常に基板材料の融点または劣化点よりも低くなければなりません。250°Cで溶融するプラスチック基板の場合、900°Cの熱CVDプロセスは不可能であり、PECVDのような低温プロセスが唯一の実行可能な選択肢となります。

膜の純度と密度

一般に、高温はより純粋で緻密な膜を生成します。PECVDのような低温プロセスでは、水素などの副生成物が膜に取り込まれる可能性があります。これにより、密度、屈折率、応力レベルが変化する可能性があります。

応力と密着性

コーティングと基板の熱膨張率の違いは、冷却時に膜に大きな応力を誘発する可能性があります。高温プロセスは、この問題を悪化させ、ひび割れや剥離につながる可能性があります。低温プロセスは、この熱ミスマッチ応力を低減しますが、表面が適切に準備されていない場合、膜の密着性に課題が生じることがあります。

目標に合った適切な選択をする

CVDプロセスの選択は、コーティングする材料と達成する必要がある特性に完全に依存します。

- 堅牢な基板(セラミックや金属など)に最大の硬度と純度を求める場合:高温熱CVDは、高品質で緻密なコーティングを得るための最も直接的な方法です。

- 温度に敏感な材料(ポリマーや組み立て済みデバイスなど)をコーティングすることが主な目的の場合:PECVDのような低温プロセスが不可欠な選択肢です。

- 複雑な形状に対する究極のコンフォーマル性と膜厚制御が主な目的の場合:ALDは、非常に低い温度でも比類のない精度を提供します。

- オプトエレクトロニクス用の高品質エピタキシャル膜を作成することが主な目的の場合:MOCVDは、複雑な単結晶デバイス構造に必要な制御を提供します。

温度、プロセス、および膜特性の関係を理解することで、技術的要件に完全に合致する堆積戦略を選択できます。

まとめ表:

| CVDプロセス | 一般的な温度範囲 | 主な使用例 |

|---|---|---|

| 熱CVD | 600°Cから1100°C以上 | 高温基板(セラミックス、金属)上の耐久性コーティング |

| PECVD | 200°Cから400°C | 温度に敏感な材料(ポリマー、電子機器)上のコーティング |

| MOCVD | 300°Cから800°C | 高純度オプトエレクトロニクス膜(LED、レーザーダイオード) |

| ALD | 20°Cから400°C | 複雑な3D構造上の超薄型コンフォーマルコーティング |

特定の基板とコーティング要件に合ったCVDプロセスの選択に苦労していませんか? KINTEKの専門家がお手伝いします。お客様独自の堆積ニーズに合わせた実験装置と消耗品の提供を専門としています。高温セラミックスから敏感なポリマーまで、お客様のチームが優れた膜品質、密着性、性能を実現するための最適なソリューションをご案内します。

今すぐKINTEKにお問い合わせください。当社の専門知識がお客様のコーティングプロセスをどのように強化し、必要な結果をもたらすかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置