化学気相成長(CVD)では、基板は単一の普遍的な材料ではありません。むしろ、非常に高い温度で安定し、目的の膜を作成するために使用される気体反応物と化学的に適合性のある、慎重に選ばれた表面です。例えば、グラフェンなどの先進的な材料を成長させるために、銅箔などの材料が基板として一般的に使用されます。

基板の選択は、あらゆるCVDプロセスにおける重要な設計上の決定です。それは単なる受動的な保持具ではなく、その熱安定性と化学的特性が、最終的に堆積される膜の形成と品質を直接制御する能動的な構成要素です。

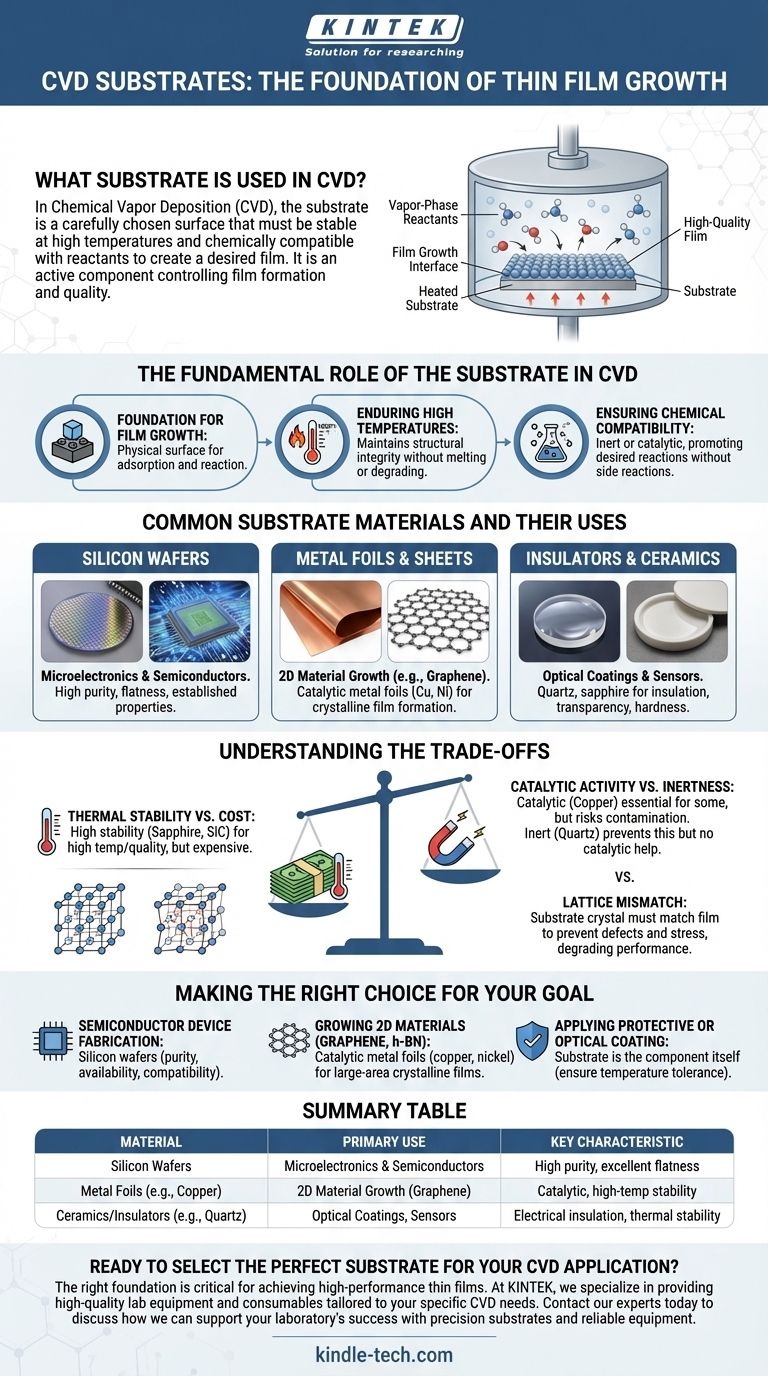

CVDにおける基板の基本的な役割

なぜ特定の材料が選ばれるのかを理解するためには、まずCVD反応器内での基板の3つの主要な機能を知る必要があります。

膜成長の基盤

基板は、気相の化学反応物が吸着し反応して不揮発性の固体膜を形成するための物理的な表面を提供します。堆積プロセス全体は、高温の基板と周囲のガスの界面で起こります。

高温への耐性

CVDは高温プロセスであり、多くの場合1000°C(1832°F)以上で行われます。基板は、これらの極端な条件下で溶解、反り、または劣化することなく、その構造的および化学的完全性を維持する必要があります。

化学的適合性の確保

基板は、前駆体ガスおよび最終的な膜材料と適合している必要があります。理想的には、それは不活性であるか、あるいは望ましくない副反応を避けながら、目的の化学反応を積極的に促進する触媒として機能する場合もあります。

一般的な基板材料とその用途

特定の基板は、堆積される材料と最終的な用途に基づいて選択されます。

シリコンウェハ

マイクロエレクトロニクスおよび半導体製造において、シリコンウェハは最も一般的な基板です。その高純度、平坦性、および十分に理解された特性により、事実上すべての最新のエレクトロニクスに見られる集積回路を構築するための理想的な基盤となります。

金属箔とシート

グラフェンなどの先進的な2D材料を成長させる場合、銅や銅ニッケル合金などの触媒金属箔が使用されます。これらの金属は高温に耐えるだけでなく、前駆体ガス(メタンなど)の分解を触媒して、その表面に高品質な結晶性膜を形成します。

絶縁体とセラミックス

電気的絶縁性、光学的透明性、または極度の硬度を必要とする用途では、石英、サファイア、または様々なセラミックスなどの基板が採用されます。これらは、光学コーティング、センサー部品の保護層、またはその他の非導電性デバイス上の膜を作成するために使用されます。

トレードオフの理解

基板の選択には、性能要件と実際的な制約とのバランスを取ることが伴います。

熱安定性とコスト

サファイアや炭化ケイ素など、優れた熱安定性を持つ材料は、非常に高いプロセス温度と優れた膜品質を可能にします。しかし、これらはガラスや標準的なシリコンなどの材料よりも著しく高価であり、プロセスの最大温度を制限する可能性があります。

触媒活性と不活性

銅のような触媒基板は特定の反応には不可欠ですが、金属原子が成長中の膜に拡散すると汚染源になる可能性もあります。石英のような不活性基板はこれを防ぎますが、触媒的な助けを提供しないため、成長速度が遅くなったり、膜の品質が低下したりする可能性があります。

格子不整合

エピタキシーなどの高度な応用では、完全に秩序だった結晶膜を成長させることが目標です。基板の結晶構造(その「格子」)は、欠陥を防ぐために膜の構造と密接に一致する必要があります。基板と膜との間に大きな格子不整合があると、応力や不完全性が生じ、性能が低下する可能性があります。

目標に応じた適切な選択

基板の選択は、堆積プロセスの目的に完全に依存します。

- 半導体デバイス製造が主な焦点の場合:シリコンウェハは、その純度、入手しやすさ、および確立されたプロセス互換性により、業界標準の選択肢です。

- グラフェンやh-BNなどの2D材料の成長が主な焦点の場合:化学反応を促進し、大面積の結晶性膜を生成するために、銅やニッケルなどの触媒金属箔が必要です。

- 保護コーティングまたは光学コーティングの適用が主な焦点の場合:基板は部品自体(例:工具ビット、レンズ)となり、鍵となるのは、損傷なくプロセス温度に耐えられることを確認することです。

結局のところ、正しい基板を選択することは、成功するCVDプロセスを設計し、目的の膜特性を達成するための最初の重要なステップです。

要約表:

| 基板材料 | 主な用途 | 主な特性 |

|---|---|---|

| シリコンウェハ | マイクロエレクトロニクスおよび半導体 | 高純度、優れた平坦性 |

| 金属箔(例:銅) | 2D材料の成長(グラフェン) | 触媒性、高温安定性 |

| セラミックス/絶縁体(例:石英) | 光学コーティング、センサー | 電気絶縁性、熱安定性 |

CVD用途に最適な基板の選択の準備はできましたか?高性能な薄膜を実現するには、適切な基盤が不可欠です。KINTEKでは、お客様固有のCVDニーズに合わせて調整された高品質なラボ機器と消耗品の提供を専門としています。半導体ウェハ、触媒金属箔、または特殊セラミックスを扱っているかどうかにかかわらず、当社の専門知識がお客様のプロセスが効率的かつ効果的に実行されることを保証します。精密な基板と信頼性の高い機器で研究室の成功をサポートする方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 光学窓ガラス基板ウェーハ石英プレート JGS1 JGS2 JGS3

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

よくある質問

- 成膜技術の主な2つのカテゴリーは何ですか? PVD vs CVD 解説

- グラフェンの化学気相成長(CVD)は何度で行われますか?高品質成長のための1000°Cの重要な役割

- CVD反応炉はどのように機能しますか?高性能薄膜成膜の科学をマスターする

- 真空ポンプと圧力制御システムはLCVD薄膜の品質にどのように影響しますか?形態工学をマスターする

- 金属成膜技術におけるスパッタリングとは何ですか?優れた薄膜コーティングを実現する

- 化学気相成長(CVD)装置は、銅のリチオ親和性をどのように向上させますか?バッテリーの安定性を向上させる

- 化学気相成長(CVD)プロセスの違いとは?圧力、品質、コストに関するガイド

- TiO2/Al-Zr二層薄膜において、精密な基板加熱が不可欠である理由とは? AA-MOCVD熱制御をマスターする