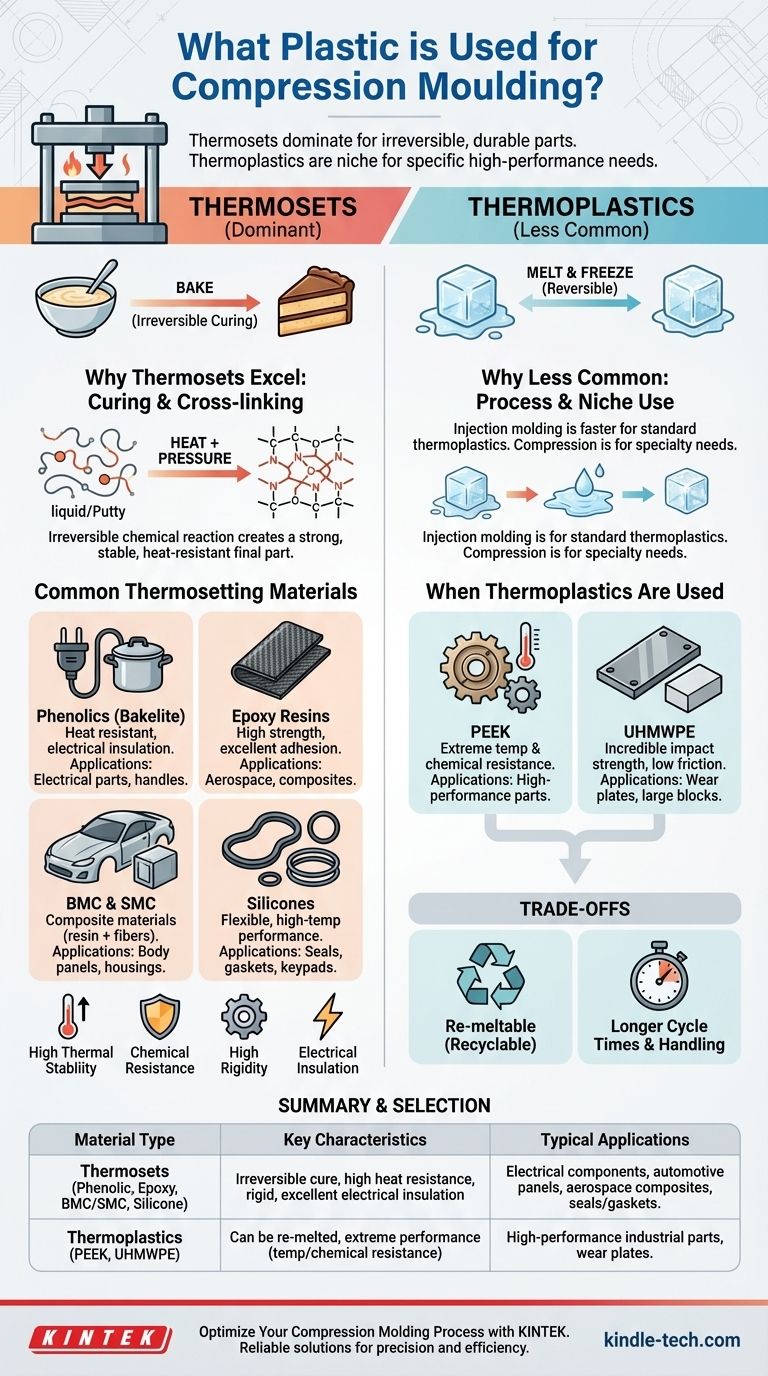

圧縮成形に主に使用される材料は熱硬化性プラスチックですが、一部の高性能熱可塑性プラスチックも適しています。エポキシ、フェノール樹脂(ベークライト)、バルク成形コンパウンド(BMC)やシート成形コンパウンド(SMC)に含まれるポリエステル樹脂などの熱硬化性樹脂は、熱と圧力下で不可逆的な化学反応(硬化)を起こし、丈夫で剛性があり、耐熱性のある最終部品を形成するため、理想的です。

重要な洞察は、どの特定のプラスチックを使用するかではなく、圧縮成形が熱硬化性ポリマーと根本的に合致する理由を理解することです。これらの材料は、柔軟な状態から永久的に固体の状態へと変化するため、再溶融できない耐久性のある寸法安定した部品を作成するのに最適なプロセスです。

基礎:なぜ熱硬化性樹脂が圧縮成形を支配するのか

適切な材料を選択するには、まずこのプロセスをユニークにする核心原理を理解する必要があります。圧縮成形は、金型キャビティに直接置かれた材料に熱と強大な圧力を加えることによって定義されます。

熱硬化性樹脂とは?

熱硬化性樹脂とは、熱によって不可逆的に硬化するポリマーです。成形前は、液体、パテ、粉末、または予備成形されたチャージとして存在します。

ケーキを焼くのに似ていると考えてください。液体の生地を焼いて固体のケーキにすると、再加熱しても生地に戻すことはできません。これは永続的な化学変化です。

対照的に、熱可塑性樹脂は氷のようです。溶かして水にし、繰り返し凍らせて氷に戻すことができます。ペットボトルのPETのように、ほとんどの一般的なプラスチックは熱可塑性樹脂です。

硬化プロセスの利点

圧縮成形プロセスは、熱硬化性樹脂のゆっくりとした意図的な硬化に完全に適しています。材料は加熱された金型に置かれ、プレスが閉じると、材料は流れてキャビティを満たします。

持続的な熱と圧力は、部品を成形するだけでなく、架橋反応を開始し、完了させるために維持されます。この反応は、材料全体に強力な三次元の化学結合ネットワークを形成し、最終的な形状に固定します。

熱硬化性樹脂部品の主要な特性

この架橋により、熱硬化性樹脂から作られた部品は、その特徴的な特性を持ちます。

- 高い熱安定性:再加熱しても軟化したり溶融したりしません。

- 高い剛性と寸法安定性:荷重下や様々な温度範囲で、非常に優れた形状保持性を持ちます。

- 優れた耐薬品性:強力な化学結合により、溶剤やその他の腐食性物質に耐性があります。

- 優れた電気絶縁性:多くの熱硬化性樹脂は天然の絶縁体です。

圧縮成形に一般的な熱硬化性プラスチック

カテゴリーは広いですが、いくつかの主要な材料がほとんどの用途をカバーしています。

フェノール樹脂(PF)

しばしばその商標名であるベークライトと呼ばれ、これは最初の合成プラスチックの一つでした。優れた耐熱性と電気絶縁特性で知られる費用対効果の高い選択肢です。電気部品、自動車のディストリビューターキャップ、調理器具の耐熱ハンドルなどに使用されています。

エポキシ樹脂(EP)

エポキシ樹脂は、優れた機械的強度、低い収縮率、優れた接着性で知られています。ガラスや炭素などの繊維で強化すると、航空宇宙や高性能自動車用途向けの高強度軽量複合部品を作成するために使用されます。

バルク成形コンパウンド(BMC)およびシート成形コンパウンド(SMC)

これらは単一のプラスチックではなく、複合材料です。不飽和ポリエステル(UP)またはビニルエステル(VE)樹脂と、充填剤、触媒、およびチョップドグラスファイバーを混合したものです。

- BMCはパテ状の「バルク」材料です。

- SMCは柔軟な革のような「シート」です。

これらは業界の主力製品であり、自動車のボディパネル、電気エンクロージャ、家電ハウジングなどの大型で丈夫で比較的低コストの部品を作成するために使用されます。

シリコーンとエラストマー

柔軟性と高温性能が要求される用途には、シリコーンのような熱硬化性エラストマーが圧縮成形されます。これは、シール、ガスケット、Oリング、柔軟なキーパッドを作成するために使用されるプロセスです。

熱可塑性樹脂についてはどうですか?

一般的ではありませんが、一部の高性能熱可塑性樹脂も圧縮成形されます。これは通常、それらのユニークな特性が必要であり、他のプロセスが適さない場合に限られます。

なぜ熱可塑性樹脂は一般的ではないのか

ほとんどの標準的な熱可塑性樹脂(ポリプロピレンやABSなど)の場合、射出成形の方がはるかに高速で経済的なプロセスです。圧縮成形のサイクルタイムが長いため、大量生産の熱可塑性部品には競争力が劣ります。

熱可塑性樹脂が使用される場合

圧縮成形は、他の方法では加工が難しい特殊な熱可塑性樹脂のために予約されています。

- PEEK(ポリエーテルエーテルケトン):極端な温度および耐薬品性を持つ超高性能材料です。

- UHMWPE(超高分子量ポリエチレン):驚異的な衝撃強度と低摩擦表面で知られており、しばしば大型ブロックや摩耗プレートに圧縮成形されます。

トレードオフを理解する

圧縮成形用の材料を選択するには、性能とプロセスの制限のバランスを取る必要があります。

不可逆性:熱硬化性樹脂の欠点

熱硬化性樹脂の最大の強みは、同時に最大の弱点でもあります。硬化プロセスは不可逆的であるため、熱硬化性部品は熱可塑性樹脂のように溶かしてリサイクルすることはできません。これには、環境面および製品寿命終了時の重要な考慮事項があります。

長いサイクルタイム

材料が金型内で硬化するのに必要な時間は、1分から数分に及ぶことがあります。これは射出成形の数秒のサイクルタイムよりも著しく長く、圧縮成形は非常に大量生産には適していません。

材料の形態と取り扱い

熱硬化性樹脂は慎重な取り扱いが必要です。粉末、プリフォーム、またはコンパウンド(BMC/SMC)として供給され、各サイクルで正確に計量して金型に配置する必要があります。この工程は、射出成形機の自動供給よりも手間がかかることが多いです。

適切な材料の選択方法

選択は、最終用途の性能要求とコスト制約に完全に依存します。

- 低コストで高い耐熱性と電気絶縁性を重視する場合:フェノール樹脂は古典的で信頼できる選択肢です。

- 自動車または産業用途向けの大型で強力な構造部品を重視する場合:シート成形コンパウンド(SMC)またはバルク成形コンパウンド(BMC)から始めましょう。

- 複合材料で究極の機械的強度と性能を重視する場合:エポキシ樹脂は、しばしば炭素繊維で強化され、プレミアムな選択肢です。

- 柔軟で高温耐性のあるシールやガスケットの作成を重視する場合:シリコーンやその他の熱硬化性エラストマーを検討してください。

- ほとんどの熱硬化性樹脂が提供する以上の極端な耐薬品性と耐熱性を重視する場合:PEEKのような高性能熱可塑性樹脂を検討してください。

材料の基本的な特性を特定のエンジニアリングニーズに合わせることで、圧縮成形の力を最大限に活用できます。

要約表:

| 材料タイプ | 一般的な例 | 主な特性 | 典型的な用途 |

|---|---|---|---|

| 熱硬化性樹脂 | フェノール樹脂(ベークライト)、エポキシ、BMC/SMC、シリコーン | 不可逆硬化、高耐熱性、剛性、優れた電気絶縁性 | 電気部品、自動車パネル、航空宇宙複合材料、シール/ガスケット |

| 熱可塑性樹脂 | PEEK、UHMWPE | 再溶融可能、極限性能(耐熱性/耐薬品性) | 高性能工業部品、摩耗プレート |

KINTEKで圧縮成形プロセスを最適化

耐久性のある高性能部品を実現するためには、適切なプラスチックの選択が不可欠です。フェノール樹脂やエポキシ樹脂のような堅牢な熱硬化性樹脂、またはPEEKのような特殊な熱可塑性樹脂を扱っている場合でも、KINTEKはすべての実験装置と消耗品のニーズに対応する信頼できるパートナーです。

当社は、材料試験および加工ワークフローにおける精度と効率を保証する信頼性の高いソリューションを提供します。当社の専門知識が、製品品質の向上と開発サイクルの加速に役立つでしょう。

圧縮成形プロジェクトを次のレベルに引き上げる準備はできていますか? 今すぐ当社の専門家にお問い合わせください。お客様の具体的な要件について話し合い、KINTEKがお客様の成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- PTFEメッシュふるいメーカー

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

よくある質問

- ダイヤモンドは油圧プレスで壊れるのか?ダイヤモンドの脆さの真実を解き明かす

- 作動油の過剰な温度上昇の最も可能性の高い原因は何ですか? A. 故障したリリーフバルブ

- 実験室用油圧プレスは、Ni-Al2O3-TiO2グリーンボディの形成にどのように貢献しますか?専門家ガイド

- 200 MPaの圧力を印加する目的は何ですか? NZSP固体電解質グリーンボディの密度を最適化する

- 実験室用油圧プレスと潤滑金型は、どのようにして高密度耐火レンガを形成しますか?密度と完全性を最適化する

- PECシーリングにおける信頼性を実験室用油圧プレスはどのように確保するのか?安定した漏れのない結果を解き明かす

- 油圧プレスはどのくらいの力で押せますか?安全な操作のための力の限界を理解する

- 積層予圧に実験室用油圧プレスが使用されるのはなぜですか? Ti2AlN/TiN材料製造の習得