誘導焼き入れの主な候補は、十分な炭素含有量を持つ鉄系金属です。これには、幅広い種類の炭素鋼、合金鋼、工具鋼、特定の種類の鋳鉄が含まれます。このプロセスは、アルミニウム、銅、真鍮などの非鉄金属では、他の目的で誘導加熱が可能であっても、本質的に特定の冶金学的変態に依存しています。

誘導焼き入れは、金属が誘導で加熱される能力によって決まるのではなく、加熱および急冷されたときに内部の結晶構造が変化する能力によって決まります。これが、このプロセスが適切な炭素を含む鉄系合金に限定される理由です。

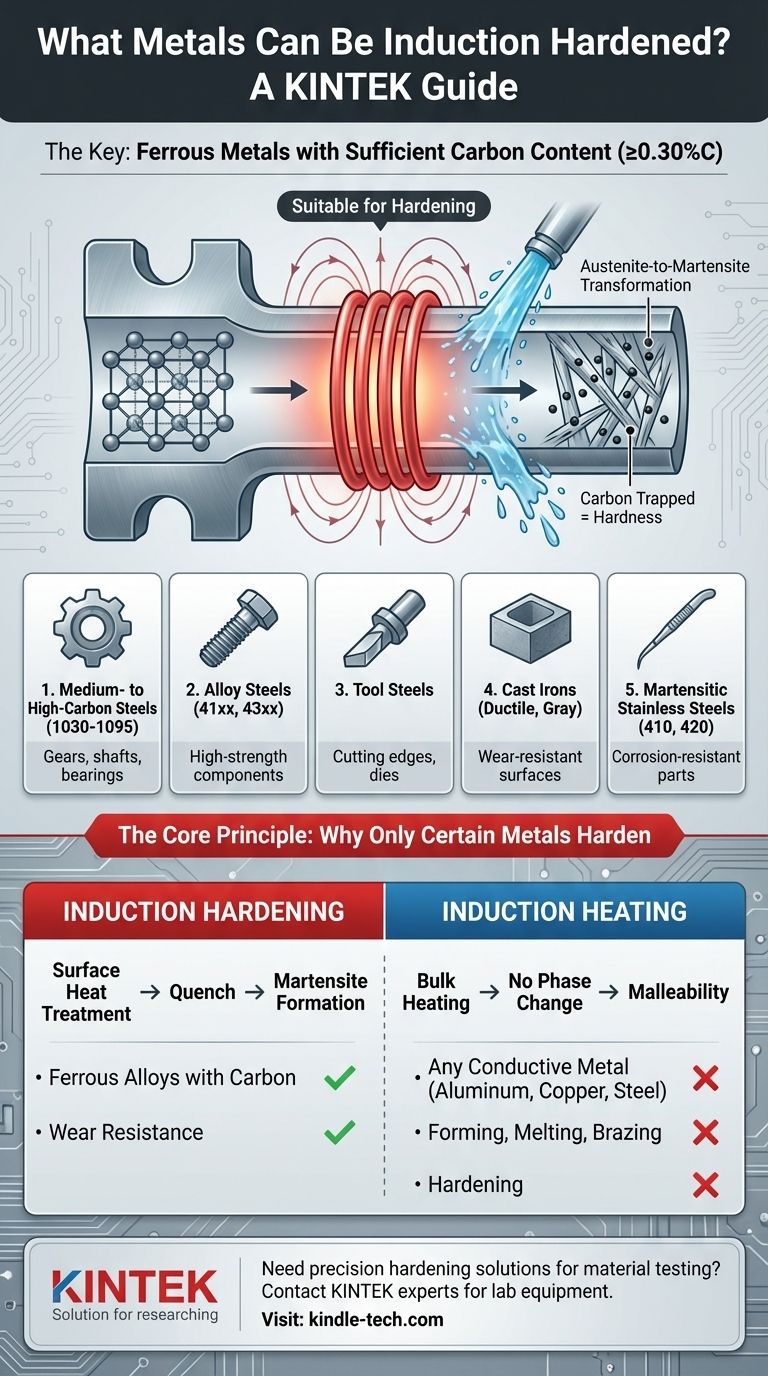

核心原理:なぜ特定の金属だけが硬化するのか

誘導焼き入れは、超高速加熱とその後の即時焼入れ(冷却)という2段階のプロセスです。このプロセスの成功は、処理される材料の冶金に完全に依存します。

炭素の役割と相変態

鋼や鋳鉄の場合、加熱段階は単に金属を熱くする以上のことを行います。材料が臨界温度(オーステナイト化温度、通常750〜900°Cの間)を超えると、その結晶構造はオーステナイトと呼ばれる状態に変化します。

オーステナイト相では、鉄の格子はかなりの量の炭素を溶解できます。誘導プロセスは、この熱を材料内部で迅速かつ正確に発生させるため、非常に効果的です。

焼入れ:硬さを固定する

加熱サイクルの直後、材料は水、油、またはポリマーベースの焼入れ液で急速に冷却されます。この急速な冷却により、炭素原子は通常のようにゆっくり冷却される場合に起こるように、鉄の結晶格子から移動する時間が与えられません。

炭素原子のこの「トラップ」は、鉄の結晶をマルテンサイトとして知られる、新しく、非常に歪んだ、非常に硬い構造に強制します。金属の硬化を構成するのは、マルテンサイトの形成です。

非鉄金属が機能しない理由

アルミニウム、銅、およびそれらの合金などの金属は、このオーステナイトからマルテンサイトへの相変態を起こしません。

誘導で容易に加熱することはできますが、それらの結晶構造は、この種の硬化を可能にする方法では変化しません。それらを焼入れしてもマルテンサイト構造は生成されず、したがって硬度が大幅に向上することはありません。

適切な材料の実用的なガイド

候補となる材料の重要な要件は、硬いマルテンサイト構造を形成するのに十分な炭素含有量、通常は0.30%以上であることです。

中炭素鋼から高炭素鋼

これは誘導焼き入れの最も一般的なカテゴリーです。1030から1095までの普通炭素鋼や、多数の合金鋼(41xx、43xx、52xxxシリーズなど)は優れた候補です。これらは、硬く耐摩耗性のある表面が必要なギア、シャフト、ベアリング、工具に使用されます。

鋳鉄

ダクタイル鋳鉄やねずみ鋳鉄などの特定の鋳鉄は、誘導焼き入れに成功します。このプロセスにより、鋳鉄のパーライト基地がマルテンサイトに変換され、耐摩耗性を劇的に向上させる硬い表面層が生成されます。

工具鋼

熱間加工用および冷間加工用の品種を含む多くの工具鋼は、硬化するように設計されており、誘導の精度に非常によく反応します。このプロセスは、工具の刃先や作業面に局所化することができます。

マルテンサイト系ステンレス鋼

焼き入れが可能なステンレス鋼は特定のファミリーのみです。マルテンサイト系グレード(410、420、440など)は、硬化を可能にするために必要な炭素含有量と結晶構造を持っています。対照的に、より一般的なオーステナイト系(304、316)およびフェライト系グレードは、熱処理による硬化はできません。

重要な区別を理解する:加熱と硬化

一般的な混乱のポイントは、誘導加熱と誘導焼き入れの違いです。これらは同じ物理的原理を使用しますが、目的と材料要件は完全に異なります。

誘導焼き入れ:表面処理

誘導焼き入れの目的は、材料の冶金学的特性を、ほぼ常にその表面上で変更することです。これは、コンポーネントの内部「コア」を靭性と延性のままにして、硬く耐摩耗性のある「ケース」を作成します。これは熱処理プロセスです。

誘導溶解または鍛造:バルクプロセス

溶解、ろう付け、または鍛造の用途では、誘導は単にクリーンで効率的な熱源として使用されます。目的は、ワークピース全体を液体または展性になるのに十分なほど熱くすることです。

鋼、アルミニウム、銅、真鍮、金、銀を含むすべての導電性金属は、これらの目的のために誘導によって加熱することができます。加熱できる能力は、硬化できる能力を意味するわけではありません。

アプリケーションに最適な選択をする

誘導焼き入れが適切なプロセスであるかどうかを判断するには、まず材料とエンジニアリング上の目標を考慮する必要があります。

- コンポーネントの耐摩耗性の向上を主な目的とする場合: 中炭素鋼、合金鋼、またはマルテンサイト系ステンレス鋼など、十分な炭素を含む鉄系合金を使用する必要があります。

- 単に成形や鋳造のために金属を加熱することを主な目的とする場合: 鋼、アルミニウム、銅を含む幅広い導電性金属に誘導を使用できますが、これが硬化プロセスではないことを理解してください。

- 低炭素鋼(例:1018)を扱っている場合: 標準的な誘導焼き入れは効果がありません。浸炭焼入れなど、硬化ステップの前に表面に炭素を追加する代替の表面硬化プロセスを検討してください。

冶金学的要件を理解することが、誘導技術を成功裏に応用するための鍵となります。

要約表:

| 誘導焼き入れに適した金属 | 主要要件(炭素含有量) | 一般的な用途 |

|---|---|---|

| 中炭素鋼から高炭素鋼(例:1030-1095) | ≥ 0.30% | ギア、シャフト、ベアリング |

| 合金鋼(例:41xx、43xxシリーズ) | ≥ 0.30% | 高強度コンポーネント |

| 工具鋼 | 硬化するように設計されているため変動あり | 切削工具、金型 |

| 鋳鉄(ダクタイル、ねずみ) | 基地内の炭素含有量が十分 | 耐摩耗性表面 |

| マルテンサイト系ステンレス鋼(例:410、420) | ≥ 0.15% | 耐食性硬化部品 |

コンポーネントの精密な硬化が必要ですか? KINTEKは、材料試験および熱処理プロセスのための実験装置と消耗品を専門としています。新しい合金を開発する場合でも、品質管理を保証する場合でも、当社のソリューションは、冶金学および材料科学におけるお客様の研究所の特定のニーズをサポートし、一貫性のある信頼性の高い結果を達成するのに役立ちます。当社の専門家に今すぐお問い合わせいただき、ご相談ください。

ビジュアルガイド

関連製品

- 不消耗型真空アーク溶解炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機