事実上あらゆる金属が真空蒸着で成膜できますが、具体的な方法と適用しやすさは異なります。アルミニウム、金、銀、銅などの一般的な金属は、その反射性または導電性の特性のために頻繁に使用されます。この技術は、チタン、ジルコニウム、タンタルなどのより困難な反応性金属や耐火性金属にも及び、それらはその耐久性と高融点のために評価されています。

本質的な問いは、単にどの金属が成膜できるかではなく、どのような最終特性を達成する必要があるかです。真空蒸着は、純粋な金属だけでなく、精密な合金や、窒化物や酸化物のようなエンジニアリングされたセラミック化合物もチャンバー内で直接成膜できる多用途なプラットフォームです。

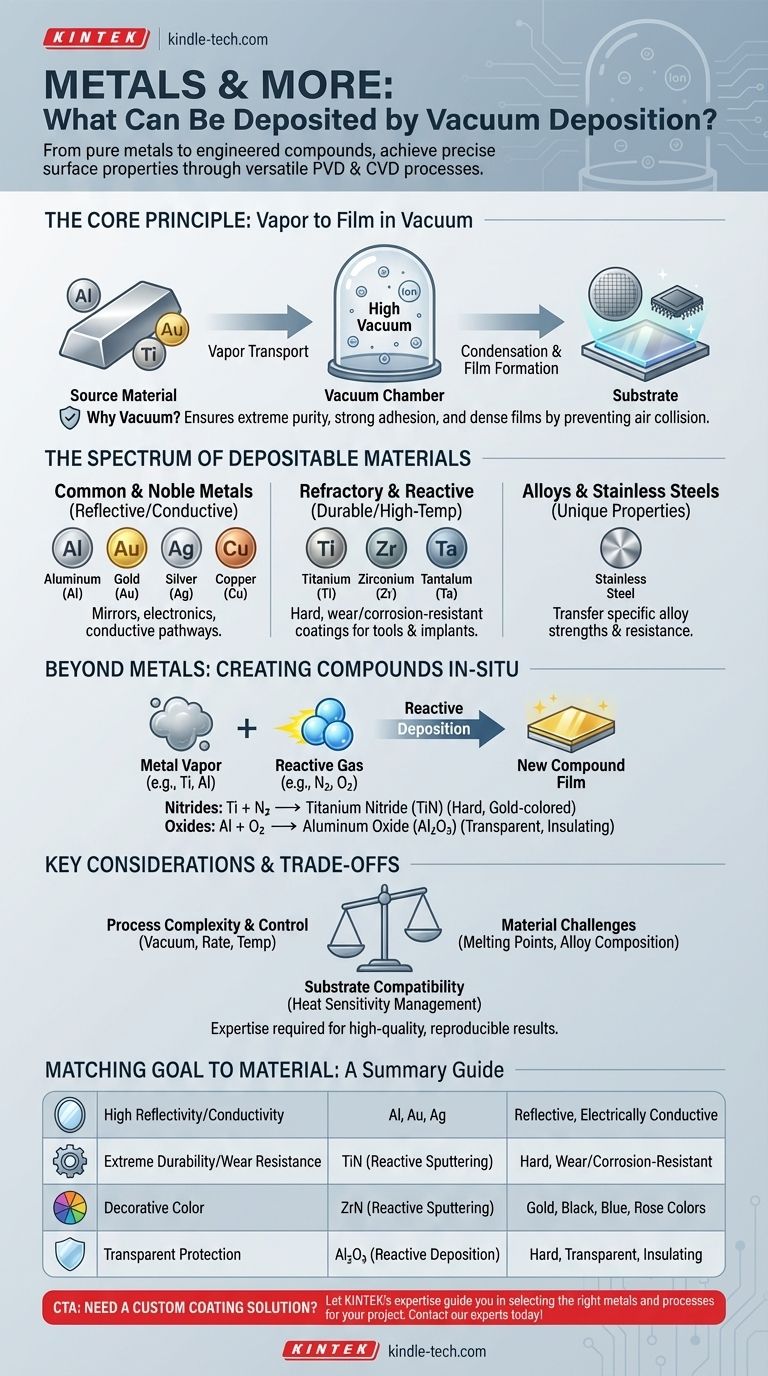

真空蒸着が材料の多様性を可能にする仕組み

真空蒸着は単一のプロセスではなく、技術のファミリーであり、最も一般的なのは物理蒸着(PVD)または化学蒸着(CVD)です。その核となる原理を理解することで、なぜ多くの材料に機能するのかが説明できます。

基本的な原理

その核となる真空蒸着は、固体源材料を蒸気に変え、真空を通して輸送し、薄膜としてターゲット表面(基板)に凝縮させることを含みます。これは通常、加熱と蒸発、またはイオンで源を衝撃すること(スパッタリングと呼ばれるプロセス)によって達成されます。

なぜ真空が重要なのか

蒸発した金属原子が空気粒子と衝突するのを防ぐために、プロセスは高真空中で行われる必要があります。これにより、コーティングが非常に純粋で、基板に強力に接着し、高密度で高品質な膜が形成されます。

成膜可能な材料のスペクトル

真空蒸着の真の力は、プロセス中に使用できる、さらには作成できる材料の幅広さにあります。

一般的な金属と貴金属

高い反射率や導電性を必要とするアプリケーションでは、一般的な金属が最適な選択肢です。

- アルミニウム (Al): 鏡や食品包装など、反射面を作成するのに最も一般的です。

- 金 (Au)、銀 (Ag)、銅 (Cu): 電子機器の導電経路や接点、装飾用および耐食性コーティングに使用されます。

耐火性金属と反応性金属

これらの材料は、その硬度と高融点により知られており、保護コーティングに理想的です。

- チタン (Ti)、ジルコニウム (Zr)、タンタル (Ta): 工具、医療用インプラント、航空宇宙部品の硬く、耐摩耗性があり、耐食性のある表面を作成するために成膜されます。

合金とステンレス鋼

ステンレス鋼や超硬合金のような、すでに合金である源材料から成膜することも可能です。これにより、特定の強度や耐食性といった合金独自の特性を、薄膜として別の材料に転写することができます。

純粋な金属を超えて:その場で化合物を生成する

これは、この技術が真に革新的になる点です。成膜中に制御された量の反応性ガスを真空チャンバーに導入することで、基板表面に新しい化合物を形成することができます。

- 窒化物: チタンをスパッタリングしながら窒素ガスを導入すると、切削工具や装飾仕上げに使用される、非常に硬く、金色のセラミックコーティングである窒化チタン (TiN)が生成されます。

- 酸化物: 酸素ガスを導入すると、透明で硬く、電気絶縁性のある層である酸化アルミニウム (Al₂O₃)のような材料が生成されます。

- 炭化物: アセチレンのような炭素含有ガスを導入すると、非常に硬い金属炭化物が形成されます。

トレードオフを理解する

信じられないほど多用途ですが、真空蒸着は重要な考慮事項を伴う複雑な工業プロセスです。

プロセスの複雑さと制御

高品質で再現性のあるコーティングを実現するには、システム全体を精密に制御する必要があります。真空レベル、成膜速度、基板温度、チャンバーの清浄度などの要因は非常に重要であり、管理にはかなりの専門知識が必要です。

材料固有の課題

すべての金属が同じように振る舞うわけではありません。非常に高い融点を持つ耐火性金属は熱蒸発が難しく、スパッタリングに適しています。合金を成膜する場合、成分が異なる速度で蒸発することがあり、最終的な膜が正しい組成を持つことを保証するために慎重なプロセス調整が必要です。

基板の適合性

このプロセスは熱を発生させるため、プラスチックや繊維などの熱に弱い基板にとっては問題となる可能性があります。マグネトロンスパッタリングのような技術は「低温」プロセスと見なされますが、デリケートな材料への成膜を成功させるには、熱負荷の管理が重要な部分です。

アプリケーションに最適な選択をする

理想的な材料とプロセスは、プロジェクトの主要な目標によって完全に決定されます。

- 高い反射率や導電性が主な焦点である場合: 熱蒸発またはスパッタリングにより、アルミニウム、銀、金などの純粋な貴金属または一般的な金属を使用します。

- 極端な耐久性と耐摩耗性が主な焦点である場合: チタンのような耐火性金属を選択し、反応性スパッタリングを使用して硬い窒化物 (TiN) または炭化物 (TiC) コーティングを形成します。

- 特定の装飾色が主な焦点である場合: プロセスパラメータに応じて、金、黒、青、バラ色など、さまざまな色を生成できるチタンやジルコニウムなどの金属を用いた反応性成膜を検討します。

- 透明な保護層が主な焦点である場合: アルミニウムやシリコンなどの金属を用いた反応性成膜を使用して、透明な酸化物コーティングを作成します。

材料の能力を性能要件に合わせることで、真空蒸着を効果的に利用して、精密に調整された特性を持つ表面を設計することができます。

概要表:

| アプリケーション目標 | 推奨材料/プロセス | 主な特性 |

|---|---|---|

| 高反射率/導電性 | アルミニウム、金、銀(熱蒸発/スパッタリング) | 反射性、導電性 |

| 極端な耐久性/耐摩耗性 | 窒化チタン(反応性スパッタリング) | 硬い、耐摩耗性、耐食性 |

| 装飾色 | 窒化ジルコニウム(反応性スパッタリング) | 金、黒、青、バラ色 |

| 透明な保護 | 酸化アルミニウム(反応性成膜) | 硬い、透明、電気絶縁性 |

カスタムコーティングソリューションが必要ですか? KINTEKの専門知識にお任せください。当社は真空蒸着用の実験装置と消耗品を専門とし、お客様のプロジェクトが求める精密な表面特性(反射性、耐久性、装飾性など)を実現するための適切な金属とプロセスを選択するお手伝いをします。今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、当社のソリューションがどのように結果を向上させることができるかを探ります。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート