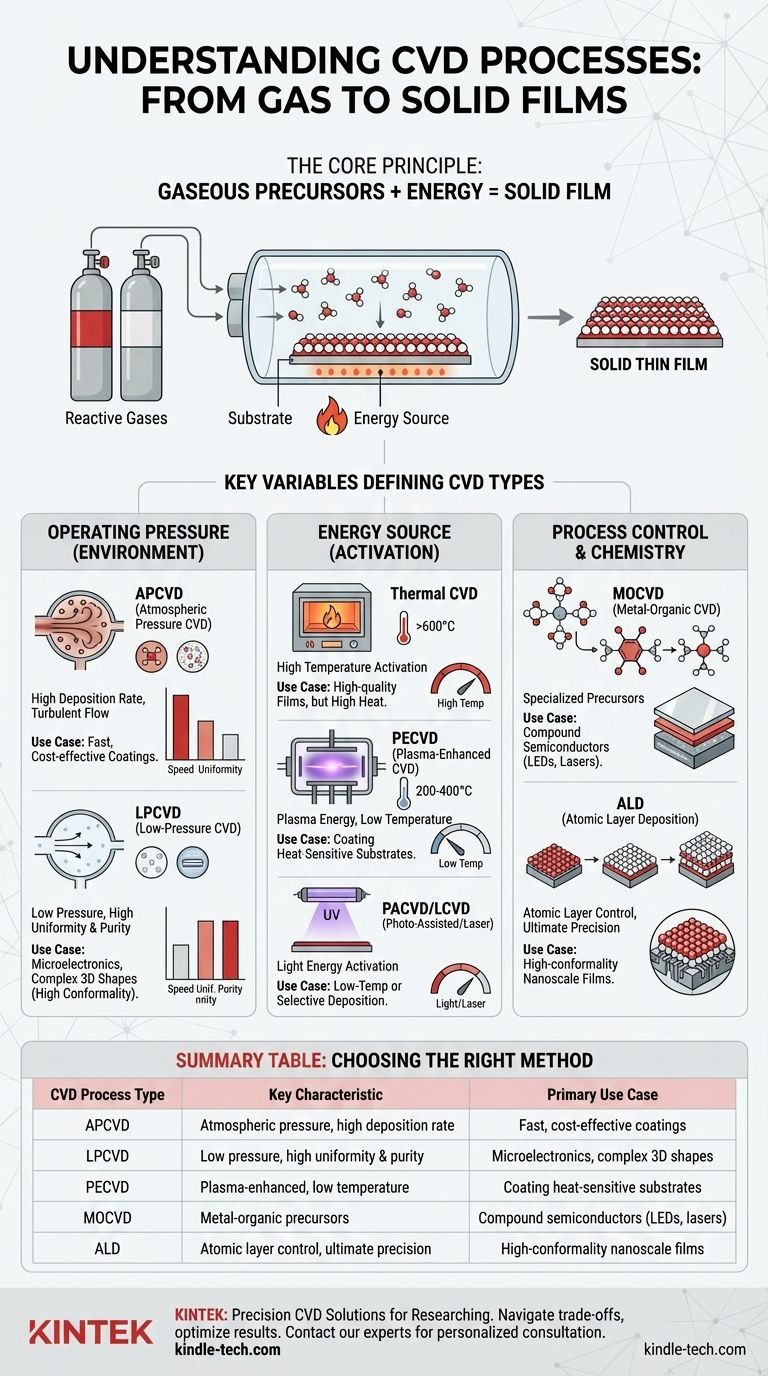

本質的に、化学気相成長(CVD)は、気体の化学前駆体から表面(基板)上に固体薄膜を作成するために使用される、非常に用途の広い製造プロセスです。基本的な原理は、1つ以上の反応性ガスをチャンバーに流し込み、そこでガスが加熱された基板上またはその近傍で分解・反応し、材料の層を堆積させるというものです。多くの「タイプ」のCVDは、このテーマの単なるバリエーションであり、それぞれ特定の材料、温度、または目的の膜特性に合わせて最適化されています。

LPCVD、PECVD、MOCVDといったCVDの頭字語の配列は混乱を招くことがあります。重要なのは、それらが全く異なるプロセスではなく、コア技術の修正であると理解することです。各バリアントは、特定の工学的な問題を解決するために、特定の変量(主に圧力、温度、またはエネルギー源)を制御します。

CVDの基本原理

ガスから固体膜へ

CVDプロセスの核心は化学反応です。前駆体と呼ばれる気体分子が、コーティングされる対象物(基板と呼ばれる)を含む反応チャンバーに導入されます。

システムにエネルギーが供給されます。通常は熱としてです。このエネルギーにより、前駆体ガスが反応および/または分解し、安定した固体材料が形成され、基板上に堆積して薄く均一な膜が作成されます。

冷たい窓ガラスに霜が形成される様子を想像してください。空気中の水蒸気(前駆体ガス)が冷たいガラス(基板)に接触し、適切な条件下で気体から固体の氷の層(膜)に変化します。CVDは、制御された化学反応を伴う、より複雑なバージョンです。

CVDプロセスを定義する主要な変数

CVDの特定の「タイプ」は、いくつかの基本的なパラメータをどのように操作するかによって決まります。これらの変数を理解することは、さまざまな技術を把握するための枠組みを提供します。

動作圧力(環境)

反応チャンバー内の圧力は、ガス分子の移動と相互作用の方法を決定します。

- 常圧CVD(APCVD): 名前の通り、このプロセスは通常の気圧で実行されます。これにより非常に高い堆積速度が可能になり、高速で比較的安価になります。ただし、ガスの流れが乱れやすく、膜の均一性や純度が低下することがあります。

- 低圧CVD(LPCVD): このプロセスは部分的な真空下で動作します。圧力が低いとガス分子がより自由に移動でき、複雑な三次元形状でも例外的な一貫性(高いコンフォーマリティとして知られる)でコーティングできる、非常に均一で純粋な膜が得られます。

エネルギー源(活性化方法)

化学反応を開始するにはエネルギーが必要です。このエネルギー源が主な差別化要因となります。

- 熱CVD: これは最も基本的な形態であり、活性化エネルギーを提供するために高温(しばしば600°C以上)のみに依存します。高品質の膜を生成しますが、高温のため、プラスチックや特定の金属合金など、融点が低い材料のコーティングには適していません。

- プラズマCVD(PECVD): この技術は、電界を使用してチャンバー内にプラズマ(イオン化されたガス)を生成します。高エネルギーのプラズマが反応を駆動するためのエネルギーを提供し、より低温(通常200〜400°C)での堆積を可能にします。これは熱に弱い基板のコーティングに不可欠です。

- 光アシストCVD(PACVDまたはLCVD): このバリアントでは、光(多くの場合UVランプまたはレーザー)が反応エネルギーを供給するために使用されます。これは低温堆積に使用できるほか、光が向けられた場所にのみ選択的に材料を堆積させるためにも使用できます。

前駆体化学(構成要素)

前駆体として使用される化学物質の種類によってプロセスが定義される場合もあります。

- 有機金属CVD(MOCVD): これは熱CVDの特殊な形態であり、有機金属化合物が前駆体として使用されます。LED、レーザー、高周波電子機器に使用される高性能化合物半導体の製造における主要な技術です。

プロセス制御(究極の精度)

CVDのバリアントの1つは、プロセス制御を極限まで高めます。

- 原子層堆積(ALD): CVDのサブタイプと見なされることが多いALDは、逐次的なプロセスです。前駆体を一度に1つずつ導入し、次の前駆体が導入される前に自己制限的な単一の原子層を形成させます。これにより、原子層ごとに膜が構築され、最も複雑な構造に対しても厚さの制御と完全なコンフォーマリティが比類のないレベルで実現されます。

トレードオフの理解

CVD法を選択するには、競合する要因のバランスを取る必要があります。単一の「最良」のプロセスはなく、特定の用途に最適なプロセスがあるだけです。

温度と基板の適合性

高温の熱CVDは、極めて純粋な結晶性膜を生成できます。しかし、これらの温度では、焼き入れ鋼工具、アルミニウム、ポリマーなど、多くの基板が損傷または破壊されます。PECVDはこれに対する直接的な解決策ですが、得られる膜は、高温のものとは異なる特性(例:内部応力が高い、水素が取り込まれているなど)を持つ場合があります。

堆積速度と膜品質

より速い堆積は製造スループットにとって望ましいです。APCVDは非常に高速ですが、マイクロエレクトロニクスで要求される欠陥のない均一な膜の生成には苦労することがあります。LPCVD、特にALDのような遅いプロセスは、はるかに長いプロセス時間を犠牲にして、優れた品質と制御を提供します。

コンフォーマリティと単純性

CVDの大きな強み、特にLPCVDとALDの強みは、深いトレンチや内部表面を均一にコーティングできることです。これは物理気相成長(PVD)のような直線的なプロセスに対する大きな利点です。しかし、これを達成するには複雑な真空システムと正確なプロセス制御が必要であり、装置が高価になり、操作が難しくなります。

目標に合わせた適切な選択

適切な方法を選択するには、まず最も重要な要件を定義する必要があります。

- 高スループット、低コストのコーティングが主な焦点である場合: APCVDは、完全な均一性が重要でない用途では最も経済的な選択肢となることがよくあります。

- 複雑な形状に対する高純度と均一性が主な焦点である場合: LPCVDは、多くのマイクロエレクトロニクスおよび材料科学の用途における主力です。

- 温度に敏感な材料のコーティングが主な焦点である場合: PECVDは、基板の熱損傷を避けるために必要な解決策です。

- 究極の精度と原子レベルの制御が主な焦点である場合: ALDのみが、オングストロームレベルの厚さ制御と完全なコンフォーマリティを提供します。

各プロセスがこれらのコア変数をどのように操作するかを理解することで、あらゆる材料堆積の課題に対して自信を持って適切なツールを選択できます。

要約表:

| CVDプロセスタイプ | 主な特徴 | 主な用途 |

|---|---|---|

| APCVD | 常圧、高い堆積速度 | 高速、費用対効果の高いコーティング |

| LPCVD | 低圧、高い均一性と純度 | マイクロエレクトロニクス、複雑な3D形状 |

| PECVD | プラズマ強化、低温 | 熱に敏感な基板のコーティング |

| MOCVD | 有機金属前駆体 | 化合物半導体(LED、レーザー) |

| ALD | 原子層制御、究極の精度 | 高コンフォーマルナノスケール膜 |

特定の基板と性能要件に最適なCVDプロセスを選択するのに苦労していませんか? KINTEKは、ラボ機器と消耗品を専門とし、精密なCVDソリューションでラボのニーズに対応しています。当社の専門家は、温度、堆積速度、膜品質のトレードオフをナビゲートし、お客様のアプリケーションで最適な結果を達成できるようお手伝いします。当社のチームに今すぐお問い合わせいただき、当社のCVDの専門知識がお客様の研究開発をどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉