その核心において、真空薄膜成膜とは、多くの場合原子単位で、材料の超薄層を表面に適用するために使用される一連のプロセスです。 これらの技術はすべて真空チャンバー内で行われ、最終的なコーティングの純度と特性を制御するために不可欠です。これにより、基材が持たない強化された電気的、光学的、または物理的特性を持つ新しい表面を作成することが可能になります。

真空薄膜成膜の中心的な目的は、単に表面をコーティングすることではなく、その機能を根本的に変えることです。制御された、粒子を含まない環境で材料の層を正確に追加することにより、通常の物体を半導体、特殊レンズ、耐久性のある医療用インプラントのような高性能コンポーネントに変えることができます。

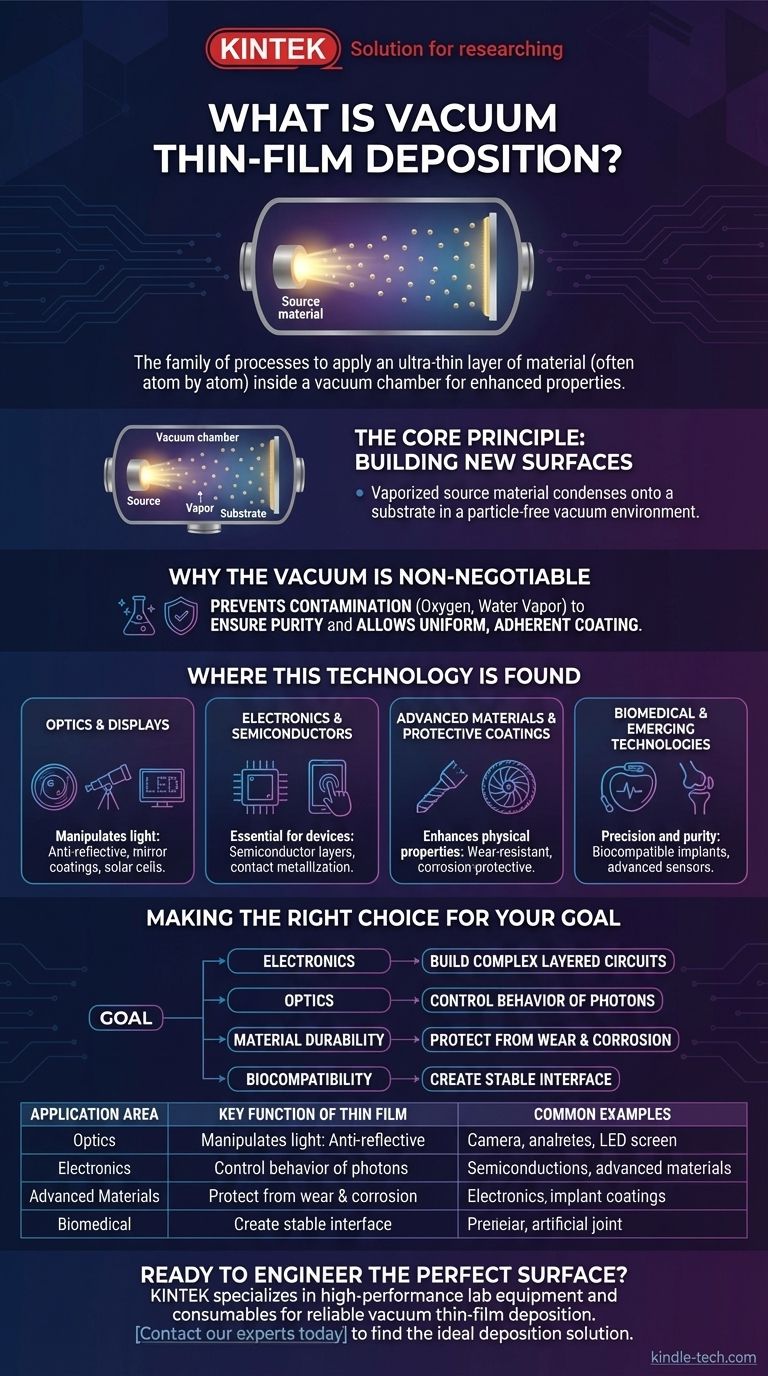

核心原理:新しい表面の構築

真空成膜では、基材(基板)を、成膜する材料(ソース)とともに真空チャンバーに入れます。その後、ソース材料は蒸発し、真空を通過して基板上に凝縮し、薄く均一な膜を形成します。

なぜ真空が不可欠なのか

真空環境は、プロセスの最も重要な要素です。空気やその他の大気ガスを除去することで、蒸発したコーティング材料が酸素や水蒸気などの汚染物質と反応するのを防ぎます。

これにより、成膜された膜の純度が確保され、これは望ましい性能を達成するために不可欠です。また、蒸発した原子が基板まで直線的に移動できるため、より均一で密着性の高いコーティングが得られます。

この技術が使われている場所

微視的なレベルで表面を設計する能力により、薄膜成膜は数多くの産業において基盤となる技術となっています。その応用は多岐にわたりますが、いくつかの主要な分野に分類できます。

光学およびディスプレイ

最も一般的な用途の1つは、光を操作することです。薄膜の厚さと組成を制御することにより、エンジニアは光学デバイスの性能を向上させるコーティングを作成できます。

これには、カメラレンズや眼鏡の反射防止コーティング、望遠鏡のミラーコーティング、LEDディスプレイや太陽電池を構成する積層材料が含まれます。

エレクトロニクスおよび半導体

現代のエレクトロニクスは、この技術なしには存在しえません。薄膜成膜は半導体デバイスの製造に不可欠であり、そこでは信じられないほど薄い導電性または絶縁性材料の層が、すべてのコンピューターの中核となる集積回路を形成します。

また、電子部品のコンタクトメタライゼーションや、タッチスクリーン上の透明導電層の作成にも使用されます。

先進材料および保護コーティング

エレクトロニクス以外にも、このプロセスは表面の物理的特性を向上させるために使用されます。切削工具や産業機器用の非常に硬い耐摩耗性コーティングを作成できます。

また、航空宇宙産業における耐腐食性保護コーティングや、美しさと耐久性の両方を提供する装飾コーティングの適用にも使用されます。

生体医療および新興技術

真空成膜の精度と純度は、医療用途に最適です。ペースメーカーや人工関節などの医療用インプラントに生体適合性コーティングを作成するために使用され、身体によって拒絶されないようにします。

さらに、先進的なセンサー、次世代バッテリー、さらには量子コンピューターの部品の主要な製造ステップでもあります。

目標に合った適切な選択

コーティングの目的を理解することが、この特定の製造プロセスが選ばれる理由を理解する鍵です。用途によって、必要な材料と精度が決まります。

- エレクトロニクスが主な焦点の場合: このプロセスを使用して、電子の流れを極めて正確に管理する複雑な多層回路を構築します。

- 光学が主な焦点の場合: 薄膜を使用して光子の挙動を制御します。反射を減らす、ミラーを作成する、エネルギーのために光を吸収するなどです。

- 材料の耐久性が主な焦点の場合: 部品を物理的な摩耗、化学腐食、または高温から保護するために、硬質で不活性な表面を適用します。

- 生体適合性が主な焦点の場合: 医療機器と人体との間に安定した非反応性の界面を作成します。

最終的に、真空薄膜成膜は、材料の基底構造とは独立して、その表面の正確な機能を設計することを可能にする基盤技術です。

要約表:

| 応用分野 | 薄膜の主要機能 | 一般的な例 |

|---|---|---|

| 光学およびディスプレイ | 光の挙動を制御 | 反射防止コーティング、LEDディスプレイ、太陽電池 |

| エレクトロニクスおよび半導体 | 電流を管理 | 集積回路、タッチスクリーン、コンタクトメタライゼーション |

| 先進材料 | 表面の耐久性を向上 | 耐摩耗性工具コーティング、腐食保護 |

| 生体医療機器 | 生体適合性を確保 | ペースメーカー、人工関節、センサー用コーティング |

あなたのアプリケーションに最適な表面を設計する準備はできていますか?

先進的な半導体、精密光学部品、耐久性のある産業用コンポーネント、または生体適合性医療機器を開発しているかどうかにかかわらず、適切な薄膜ソリューションが成功の鍵となります。

KINTEKは、信頼性の高い真空薄膜成膜に必要な高性能ラボ機器と消耗品の提供を専門としています。当社の専門知識は、画期的な製品に必要な純度、均一性、密着性を達成する上で、研究室をサポートします。

お客様の研究開発および生産目標をどのようにサポートできるか、ぜひご相談ください。今すぐ当社の専門家にお問い合わせいただき、お客様のニーズに最適な成膜ソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート