薄膜堆積とは、本質的に、シリコンウェーハなどの基板上に信じられないほど薄い材料層を適用する基礎的なプロセスです。これらの層は、数原子から数マイクロメートルの厚さまで及び、すべての現代の半導体デバイスの基本的な構成要素となります。これらの膜の材料、厚さ、均一性を正確に制御することにより、エンジニアは集積回路、マイクロプロセッサ、メモリチップを形成する複雑な経路とコンポーネントを構築します。

薄膜堆積は単なるコーティング技術ではありません。それは電子デバイスを構築するための本質的な建築方法です。これにより、電流を導通、絶縁、または変調する複雑な多層構造を作成することが可能になり、これが現代のマイクロエレクトロニクスのすべてを支える原理です。

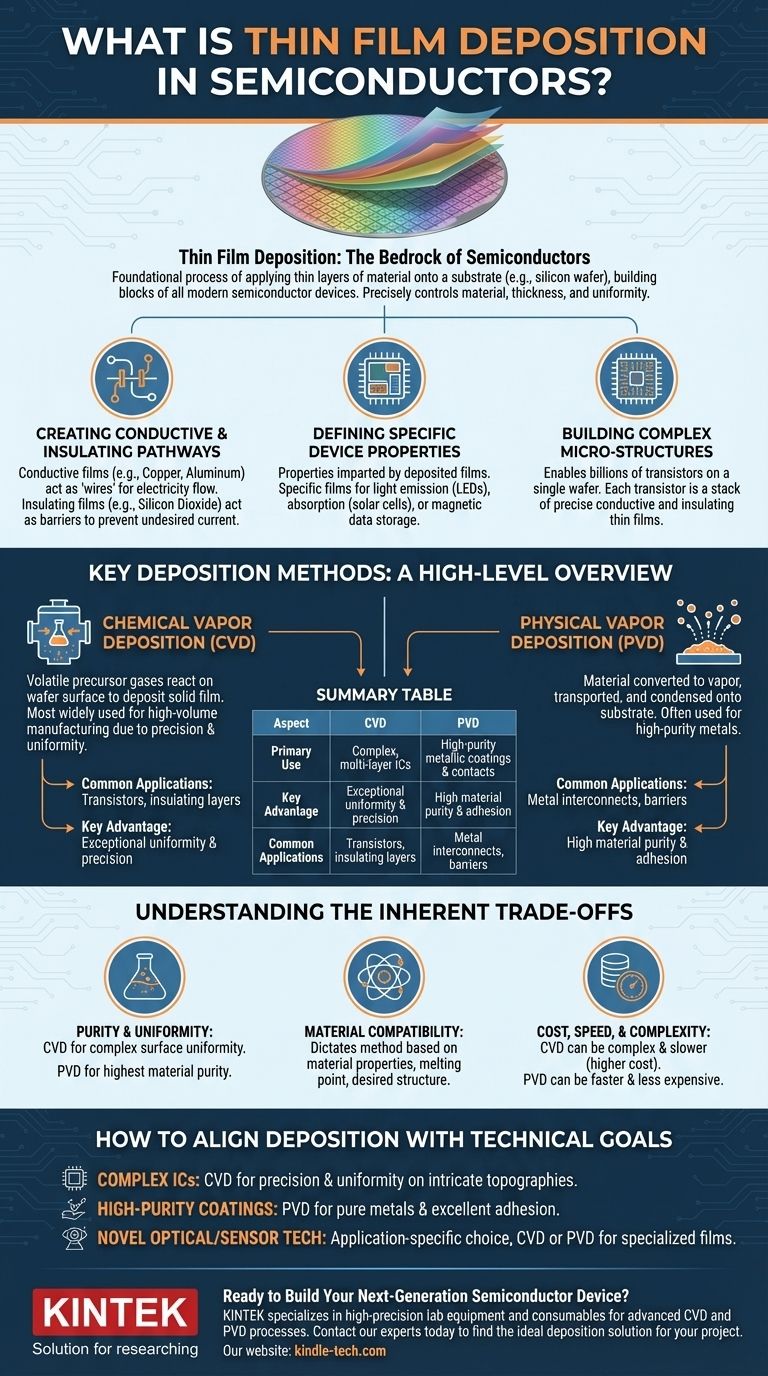

なぜ薄膜が半導体の基礎なのか

薄膜堆積の重要性を理解するには、それをミクロレベルで多層ビルを建設することと考える必要があります。各膜は特定の目的を持つ新しいフロアであり、それらの正確な配置が機能的で複雑なシステムを作り出します。

導電性経路と絶縁性経路の作成

半導体デバイスの主な機能は、電流の流れを制御することです。この制御は薄膜堆積によって達成されます。

銅やアルミニウムなどの金属の薄膜を堆積することにより、エンジニアはチップ上のコンポーネント間を電気が移動するための導電性経路、すなわち「配線」を作成します。逆に、二酸化ケイ素などの絶縁体の膜を堆積すると、電流が不必要な場所を流れるのを防ぐバリアが作成されます。

特定のデバイス特性の定義

半導体の特性は、シリコンウェーハ単独に固有のものではありません。それらは堆積された膜によって付与されます。

材料の選択と堆積層の厚さが、その機能を直接決定します。特定の膜は、LEDでは発光層として、太陽電池では光吸収層として、データストレージデバイスでは磁性層として機能する可能性があります。

複雑な微細構造の構築

現代のマイクロプロセッサには数十億個のトランジスタが含まれています。各トランジスタは、特定の導電性薄膜と絶縁性薄膜のスタックから構築された小さなスイッチです。

これらの層を極めて高い精度で堆積し、単一のウェーハ上でこのプロセスを数百回繰り返す能力が、これほど高密度で強力な集積回路の作成を可能にしています。

主要な堆積方法:概要

多数の技術がありますが、それらは一般的に2つの主要なカテゴリに分類されます。方法の選択は、堆積される材料、要求される純度、および膜の望ましい構造特性に依存します。

化学気相成長法(CVD)

CVDは、その優れた精度と非常に均一な膜を作成する能力により、大容量の半導体製造で最も広く使用されている方法です。

このプロセスでは、シリコンウェーハを1つ以上の揮発性の前駆体ガスに曝露します。ウェーハ表面で化学反応が起こり、固体材料、すなわち薄膜が堆積します。

物理気相成長法(PVD)

PVDは、材料を蒸気に変換し、輸送し、その後基板上に凝縮させて薄膜を形成する一連のプロセスを指します。

一般的なPVD技術には、ターゲット材料をイオンで衝突させて原子を放出し、それがウェーハをコーティングするスパッタリングや、材料を真空中で加熱して蒸発させ、基板上に凝縮させる蒸着があります。PVDは、高純度の金属を堆積するためによく使用されます。

固有のトレードオフの理解

堆積方法の選択は、一連のトレードオフによって決まる重要なエンジニアリング上の決定です。「最良の」方法は、半導体デバイス内のその特定の層の特定の目標に完全に依存します。

純度と均一性

究極の目標は、欠陥や不純物のない完全に均一な膜です。なぜなら、単一の微細な欠陥でさえトランジスタを無効にし、チップ全体を使い物にしなくする可能性があるからです。CVDは複雑な表面にわたる均一性で有名ですが、PVDは絶対的な材料純度が主な懸念事項である場合に選択されることがよくあります。

材料適合性

すべての材料がすべての方法で堆積できるわけではありません。材料の化学的特性、融点、および望ましい最終構造が、どの堆積技術が実行可能かを決定します。一部の複雑な合金はPVDでのみ作成でき、特定の化合物はCVDの化学反応を必要とします。

コスト、速度、複雑さ

CVDプロセスはより複雑で時間がかかるため、より高価になりますが、提供される精度は重要な層にとっては譲れません。PVDは時にはより速く、より安価である場合があり、チップを外部世界に接続する金属コンタクトなどの重要度の低い層に適しています。

技術的目標と堆積を整合させる方法

薄膜堆積の理解は、意図された結果によって枠付けられるべきです。異なるアプリケーションは異なる優先順位を要求し、それが適切な製造アプローチを決定します。

- 複雑な多層集積回路の作成が主な焦点である場合:CVDは、複雑なトポグラフィー上に極めて正確で均一な膜を堆積する比類のない能力により、主要な選択肢となります。

- コンタクトやバリアのための高純度金属コーティングの適用が主な焦点である場合:スパッタリングなどのPVD方法は、優れた密着性を持つ純粋な金属を堆積できるため、理想的であることがよくあります。

- 新しい光学技術やセンサー技術の開発が主な焦点である場合:選択はアプリケーション固有であり、レンズ、太陽電池、高度なセンサーに必要な特殊な膜を作成するためにCVDとPVDの両方が使用されます。

結局のところ、薄膜堆積を習得することは、シリコンのような原材料を現代技術のインテリジェントな心臓部に変える決定的なスキルです。

要約表:

| 側面 | 化学気相成長法(CVD) | 物理気相成長法(PVD) |

|---|---|---|

| 主な用途 | 複雑な多層IC | 高純度金属コーティングおよびコンタクト |

| 主な利点 | 卓越した均一性と精度 | 高い材料純度と密着性 |

| 一般的な用途 | トランジスタ、絶縁層 | 金属相互接続、バリア |

次世代半導体デバイスの構築の準備はできましたか?

適切な薄膜堆積プロセスは、チップの性能と歩留まりにとって極めて重要です。KINTEKは、高度なCVDおよびPVDプロセスに必要な高精度なラボ機器と消耗品の提供を専門としています。当社の専門知識は、最先端の半導体、MEMS、オプトエレクトロニクスデバイスに要求される材料純度、均一性、および複雑な層構造の達成において、R&Dチームと製造業者の皆様を支援します。

お客様固有の技術的要件についてご相談ください。今すぐ専門家にご連絡いただき、プロジェクトに最適な堆積ソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置