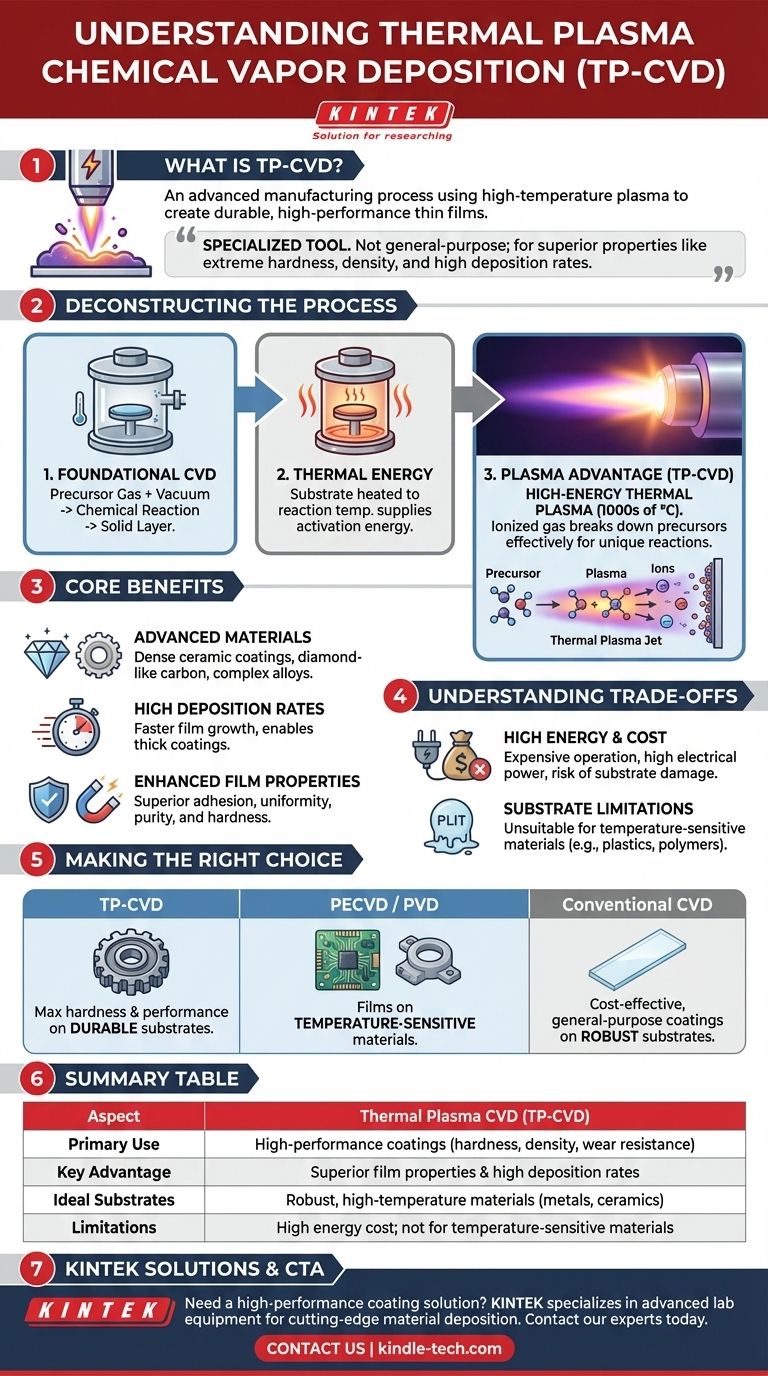

本質的に、熱プラズマ化学気相成長法(TP-CVD)は、高温の帯電ガス(プラズマ)を使用して、非常に耐久性があり高性能な薄膜を表面に成膜する高度な製造プロセスです。これは標準的な化学気相成長法(CVD)の原理に基づいていますが、熱プラズマの強烈なエネルギーを利用して前駆体化学物質をより効果的に分解し、他の方法では製造が困難な材料の作成を可能にします。

重要な点は、熱プラズマCVDが汎用ツールではないということです。これは、極端な硬度、密度、または独自の化学組成などの優れた特性を持つコーティングを、しばしば非常に高い成膜速度で作成することを主な目的とする、特殊な高エネルギープロセスです。

プロセスの解剖:仕組み

熱プラズマCVDを理解するには、まずその3つの核となる要素、すなわち基礎となるCVDプロセス、熱エネルギーの役割、そして高温プラズマの重要な追加を理解する必要があります。

基礎:化学気相成長法(CVD)

CVDプロセスの核心は、反応チャンバー内に部品または基板を配置することです。

次に、通常は気体状の揮発性前駆体化学物質がチャンバー内に導入されます。チャンバーはしばしば真空状態に保たれます。

このガスは基板の表面またはその近くで化学反応を起こし、分解して固体材料の層を層ごとに堆積させ、薄く均一な膜を形成します。

「熱」の要素:エネルギーの供給

前駆体ガスが反応して膜を堆積させるには、エネルギーの投入が必要です。

標準的な熱CVDでは、このエネルギーは単に基板を特定の反応温度に加熱することによって供給されます。この熱は、ガス分子が分解して表面に結合するために必要なエネルギーを与えます。

「プラズマ」の利点:高エネルギー状態の作成

熱プラズマCVDは、強力な第三の要素であるプラズマを導入します。プラズマは電離ガスであり、原子が電子と陽イオンに分解され、非常に高エネルギーで反応性の高い環境が作られる物質の状態です。

熱プラズマは特に強烈で、すべての粒子が熱平衡状態にある極めて高い温度(数千℃)が特徴です。

この強烈なエネルギーのジェットは、熱単独よりも前駆体ガスを分解するのにはるかに効果的であり、他の方法では不可能な反応を可能にします。

なぜ熱プラズマを使用するのか?主な利点

CVDプロセスに熱プラズマを追加することは複雑でエネルギー集約的ですが、特定の用途には明確な利点があります。

高度でユニークな材料の成膜

プラズマの莫大なエネルギーは、高密度セラミックコーティング、ダイヤモンドライクカーボン、複雑な合金などの非常に耐久性のある材料を作成できます。

これらの材料は、産業用切削工具や航空宇宙部品など、極端な耐摩耗性と耐食性が要求される用途によく使用されます。

高い成膜速度の達成

プラズマが化学反応を劇的に加速するため、従来のCVD法よりもはるかに速く膜を成長させることができます。これにより、厚いコーティングを必要とする用途にこのプロセスが適用可能になります。

膜特性の向上

得られる膜はしばしば優れた品質を示します。プロセスの高エネルギーは、通常、より高密度で均一、かつ純粋なコーティングをもたらし、基板への密着性も向上します。

トレードオフの理解

強力ではありますが、熱プラズマCVDは普遍的に適用可能なソリューションではありません。その高エネルギーの性質は、重大な制約をもたらします。

高温とエネルギーコスト

熱プラズマを生成し維持するには、膨大な量の電力が必要であり、プロセスの運用コストが高くなります。

関係する極端な温度は、コーティングされる材料が十分に頑丈でない場合、簡単に損傷を与える可能性があります。

基板の制限

このプロセスは、プラスチック、ポリマー、多くの一般的な半導体材料など、温度に敏感な基板には一般的に不向きです。強烈な熱はそれらを単に破壊してしまいます。

装置とプロセスの複雑さ

熱プラズマジェットを制御するには、高度に洗練された高価な装置が必要です。安定した均一なコーティングを実現するために、ガス流量、圧力、電力の相互作用を管理することは、重大なエンジニアリング上の課題です。

目標に合った適切な選択をする

適切な成膜技術の選択は、材料の要件と使用する基板に完全に依存します。

- 耐久性のある基板上で最高の硬度と性能を重視する場合:TP-CVDは、優れた耐摩耗性または保護コーティングを作成するための優れた候補です。

- 温度に敏感な材料に膜を成膜することを重視する場合:TP-CVDはまったく不適切です。標準的なプラズマ強化CVD(PECVD)や物理気相成長法(PVD)などの低温プロセスを検討する必要があります。

- 頑丈な基板に費用対効果の高い汎用コーティングを重視する場合:従来の熱CVDは、プラズマシステムの複雑さと費用なしで必要な品質を提供する可能性があります。

最終的に、熱プラズマCVDは、最も要求の厳しい性能要件を満たすために、原子レベルで材料を設計するための強力ではあるが非常に特殊なツールです。

要約表:

| 側面 | 熱プラズマCVD(TP-CVD) |

|---|---|

| 主な用途 | 高性能コーティング(硬度、密度、耐摩耗性) |

| 主な利点 | 優れた膜特性と高い成膜速度 |

| 理想的な基板 | 頑丈な高温材料(例:金属、セラミックス) |

| 制限事項 | 高いエネルギーコスト。温度に敏感な材料には不向き |

最も困難な産業課題に対して、高性能コーティングソリューションが必要ですか?

熱プラズマCVDは、極限状態にも耐えうる超耐久性、高純度コーティングを作成するための特殊なプロセスです。KINTEKでは、最先端の材料成膜に必要な精密な熱システムとプラズマシステムを提供し、高度な実験装置と消耗品を専門としています。

当社の専門知識は、以下の達成を支援します:

- 最大の耐摩耗性と耐食性のための優れたコーティング硬度と密度。

- 厚く均一な膜を効率的に構築するための高い成膜速度。

- 航空宇宙、工具、産業製造で使用される頑丈な基板向けのソリューション。

お客様の特定の材料と性能目標に合わせた完璧なコーティングソリューションを設計しましょう。今すぐ専門家にお問い合わせください。KINTEKがお客様のR&Dまたは生産プロセスをどのように強化できるかご相談ください。

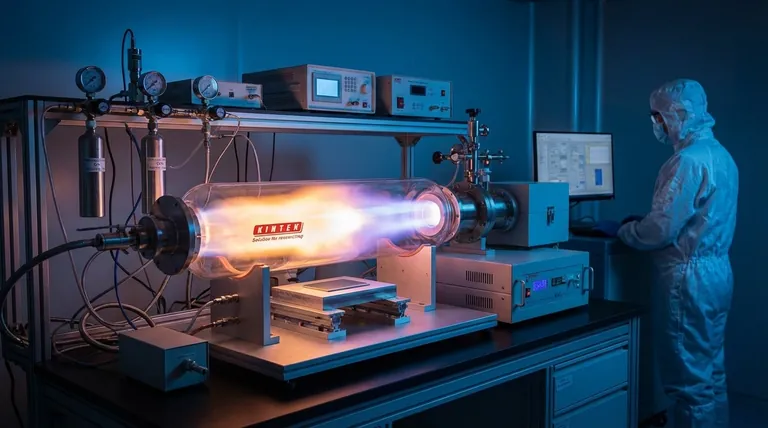

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 産業・科学用途向けCVDダイヤモンドドーム