RFマグネトロンスパッタリングは、超薄膜を作成するために使用される物理蒸着(PVD)技術です。不活性ガスプラズマ、強力な磁場、および高周波(RF)電源を組み合わせて使用し、ソース材料(「ターゲット」)から原子を排出し、表面(「基板」)に堆積させます。このプロセスは、非導電性、つまり絶縁性の材料を堆積させる独自の能力を持っています。

RFマグネトロンスパッタリングが解決する根本的な問題は、より単純なDCスパッタリングシステムでは絶縁材料を堆積できないことです。交流RF電界を使用することで、ターゲット上でのプロセスを停止させる電荷の蓄積を防ぎ、高度なセラミックおよび酸化物膜を作成するための多用途なツールとなっています。

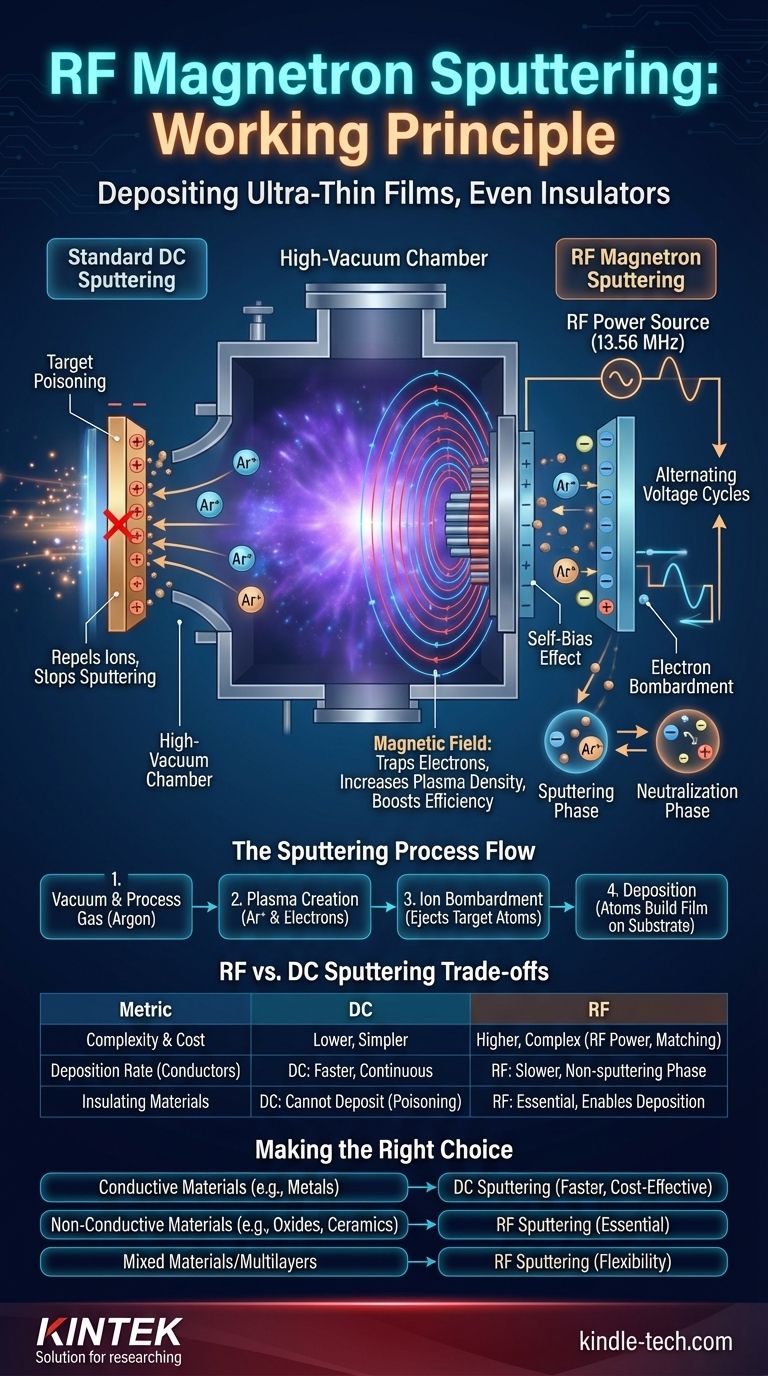

基礎:スパッタリングの仕組み

「RF」と「マグネトロン」の構成要素を理解するためには、まずスパッタリングの基本原理を把握する必要があります。プロセス全体は高真空チャンバー内で行われます。

真空とプロセスガス

まず、チャンバーは汚染物質を除去するために非常に低い圧力まで排気されます。次に、少量の精密に制御された不活性ガス、通常はアルゴン(Ar)が導入されます。

プラズマの生成

チャンバー全体に高電圧が印加され、ターゲット材料が陰極(負)、基板ホルダーまたはチャンバー壁が陽極(正)として機能します。この強力な電界がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、プラズマ(正のアルゴンイオン(Ar+)と自由電子からなるイオン化ガス)を生成します。

衝撃と堆積

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強制的に加速されます。それらは非常に高いエネルギーでターゲット表面に衝突し、ターゲット材料の原子を物理的に叩き出し、または「スパッタ」します。これらのスパッタされた原子は真空を通過し、基板上に凝縮して、徐々に薄膜を形成します。

「マグネトロン」による強化:効率の向上

標準的なスパッタリングは遅いです。マグネトロンスパッタリングは、重要な構成要素である磁場を追加することで、このプロセスの速度と効率を劇的に向上させます。

磁場の役割

ターゲットの裏側に強力な永久磁石のセットが配置されます。これにより、ターゲット表面に平行な磁場が生成されます。

電子を捕捉してより高密度のプラズマを生成

この磁場は、プラズマ内の軽くて負に帯電した電子に大きな影響を与えます。電子をターゲットのすぐ前で螺旋状またはサイクロイド状の経路に閉じ込めます。電子を閉じ込めることで、その経路長が大幅に増加し、中性のアルゴン原子と衝突してイオン化する確率が大幅に高まります。

結果:より速い成膜速度

この強化されたイオン化により、ターゲットの近くに集中したはるかに高密度のプラズマが生成されます。より多くのアルゴンイオンはより多くの衝撃を意味し、その結果、ターゲットからスパッタされる原子の速度が大幅に向上します。これにより、はるかに高速で効率的な膜堆積が可能になります。

「RF」ソリューション:絶縁体のスパッタリング

マグネトロンスパッタリングは非常に効率的ですが、ターゲット材料がセラミックスや酸化物のような電気絶縁体である場合、限界に達します。ここで高周波(RF)電源が不可欠になります。

DCスパッタリングの課題

標準的なDCシステムでは、正のアルゴンイオンが絶縁ターゲットに衝突しても、材料が電気を伝導しないため中和されません。これにより、ターゲット表面に正電荷が急速に蓄積されます。この「ターゲットポイズニング」として知られる正の層は、入射する正のアルゴンイオンを反発し、プラズマを急速に消滅させ、スパッタリングプロセスを完全に停止させます。

RF電界の仕組み

一定のDC電圧の代わりに、RF電源は毎秒数百万回(通常13.56 MHz)振動する交流電圧を印加します。

サイクルの半分では、ターゲットは負になり、DCプロセスと同様にスパッタリングのために正のアルゴンイオンを引き付けます。

重要なのは、サイクルのもう半分では、ターゲットが正になることです。この短い瞬間に、プラズマからの非常に移動性の高い電子を引き付け、スパッタリングの半サイクル中に蓄積された正電荷を効果的に中和します。

「自己バイアス」効果

電子はアルゴンイオンよりもはるかに軽く、移動性が高いため、負の半サイクル中にイオンが到達するよりもはるかに多くの電子が正の半サイクル中にターゲットに到達します。この不均衡により、ターゲットは正味の負電荷、つまり「自己バイアス」を発生させ、これはスパッタリングに必要なイオン衝撃を維持するために不可欠です。

トレードオフの理解

RFマグネトロンスパッタリングは強力ですが、常に最良の選択肢であるとは限りません。より単純なDC方式と比較して、明確なトレードオフがあります。

複雑さとコスト

RF電源、インピーダンス整合ネットワーク、およびシールドは、DC電源システムよりも著しく複雑で高価です。これにより、初期設備投資が高くなります。

成膜速度

金属のような導電性材料を成膜する場合、DCマグネトロンスパッタリングの方が高速で効率的であることがよくあります。RFサイクルには「非スパッタリング」フェーズ(電子衝撃フェーズ)が含まれるため、連続的なDCプロセスと比較して全体の成膜速度がわずかに低下する可能性があります。

プロセス制御

RF電界は、プラズマの特性を調整するための追加パラメータを提供します。これにより、応力や密度などの膜特性に対する制御が向上しますが、プロセス開発に一層の複雑さが加わります。

目標に合った適切な選択をする

適切なスパッタリング技術の選択は、堆積する必要がある材料に完全に依存します。

- 導電性材料(金属や透明導電膜など)の堆積が主な焦点である場合: DCマグネトロンスパッタリングは、ほとんどの場合、より費用対効果が高く、高速な選択肢です。

- 非導電性材料(酸化物、窒化物、セラミックスなど)の堆積が主な焦点である場合: RFマグネトロンスパッタリングは、ターゲットポイズニングを克服するために不可欠かつ正しい技術です。

- さまざまな材料の堆積や複雑な多層スタックの作成が主な焦点である場合: RFシステムは、同じプロセス内で導電層と絶縁層の両方を処理するための究極の柔軟性を提供します。

これらの核心原理を理解することで、材料とアプリケーションの目標に直接合致するスパッタリングプロセスを自信を持って選択し、最適化することができます。

まとめ表:

| 構成要素 | プロセスにおける役割 | 主な利点 |

|---|---|---|

| RF電源(13.56 MHz) | 絶縁ターゲット上の電荷蓄積を中和するために電圧を交互に印加します。 | 非導電性材料(例:Al₂O₃、SiO₂)の堆積を可能にします。 |

| 磁場 | ターゲット付近に電子を捕捉し、高密度のプラズマを生成します。 | イオン化を促進し、より高速で効率的な成膜速度を実現します。 |

| 不活性ガス(アルゴン) | イオン化されてプラズマを形成し、イオンがターゲットを衝撃して原子を放出させます。 | スパッタリングプロセスに必要な高エネルギー粒子を提供します。 |

| 高真空チャンバー | プロセス用にクリーンで汚染のない環境を作り出します。 | 高純度、高品質の薄膜堆積を保証します。 |

RFマグネトロンスパッタリングを研究室の能力に統合する準備はできていますか?

KINTEKは、高度な薄膜堆積のための高性能な実験装置と消耗品を提供しています。次世代半導体、光学コーティング、または保護セラミック層の開発に取り組んでいる場合でも、当社の専門知識は、正確で信頼性の高い結果を得るための適切なツールを保証します。

今すぐ当社の専門家にお問い合わせください。当社のスパッタリングソリューションがお客様の研究開発プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 三次元電磁ふるい分け装置

よくある質問

- 物理気相成長法(PVD)の利点は何ですか?コンポーネントのための優れた、耐久性のあるコーティング

- 光学コーティングはどのように適用されますか?高度な真空成膜法で精度を実現

- 化学蒸着(ケミカルデポジション)の仕組みとは? 均一な薄膜コーティングのためのガイド

- MEMSにおける化学気相成長(CVD)プロセスとは何ですか?精密な多層マイクロデバイスを構築する

- CVD技術の例にはどのようなものがありますか?APCVD、LPCVD、PECVD、MOCVDを比較してください。

- プラズマ改質における高純度石英管リアクターの機能は何ですか?ステアリン酸の安定性向上

- ダイヤモンドを製造するために必要な機械は?HPHTプレス vs. CVDリアクターを解説

- 原子層堆積(ALD)プロセスは、複雑な形態を持つ樹枝状銅粉末のコーティングの連続性と適合性をどのように確保しますか?