真空アーク再溶解(VAR)は、二次冶金プロセスであり、極めて高い純度と構造的完全性を持つ鋼および特殊合金を製造するために使用されます。これは、あらかじめ鋳造された鋼棒(電極と呼ばれる)を、電気アークを用いて高真空下で再溶解するプロセスです。この制御された再溶解により金属が精製され、内部構造が改善され、優れた機械的特性を持つ最終的なインゴットが得られます。

VARの核心的な目的は、鋼を作ることではなく、それを精錬することです。金属を真空中で再溶解することにより、溶解したガスやその他の不純物が除去され、同時に凝固が精密に制御されるため、ミッションクリティカルな用途向けの高密度で均一、欠陥のない材料が生成されます。

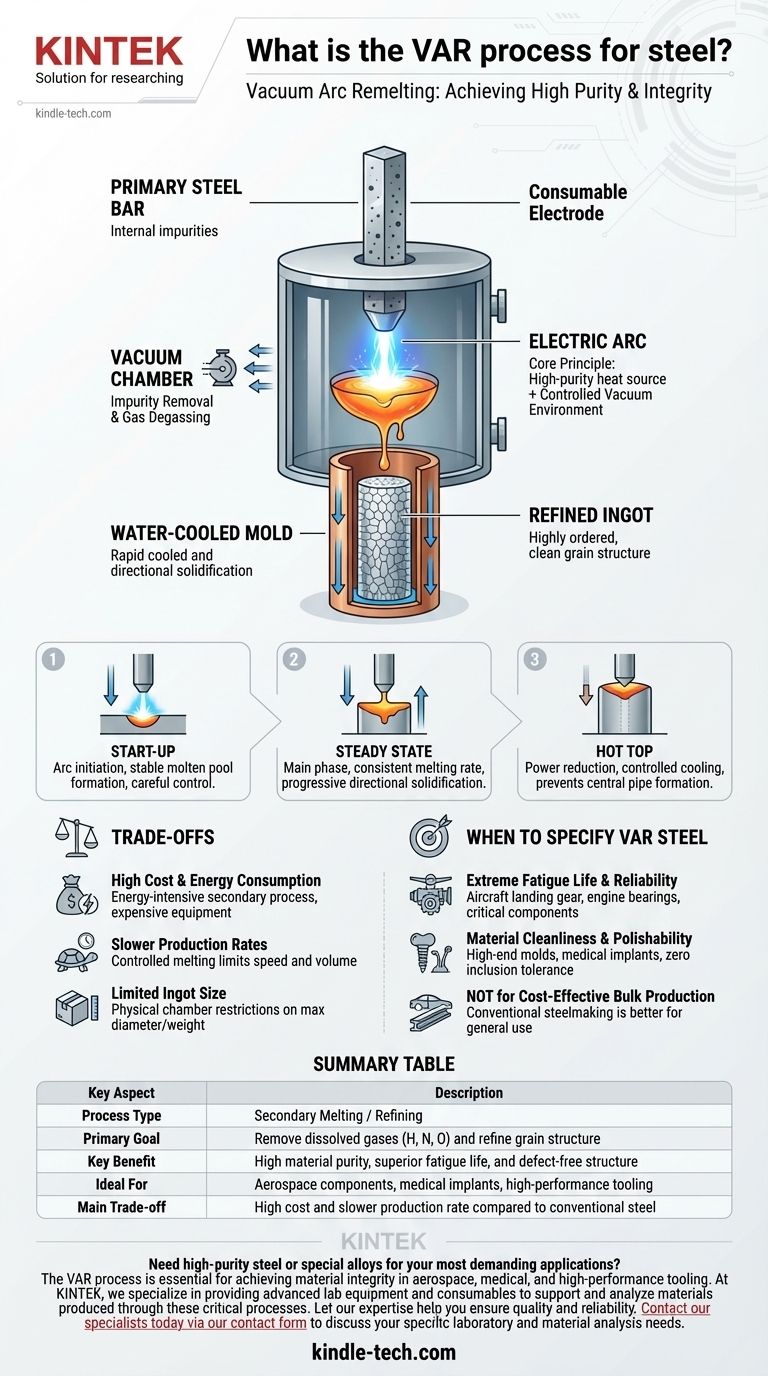

純度を達成するための核となる原理:VARの仕組み

VARプロセスは、材料の精錬を達成するために各構成要素が明確な目的を果たすように慎重に構成されたシステムです。その妙技は、高純度の熱源と制御された環境を組み合わせる点にあります。

消費電極

VARの出発材料は、消費電極と呼ばれる固体の鋼棒です。この電極は、すでに一次溶解プロセスによって製造されています。VARの目標は、この初期品質を向上させることです。

真空環境

プロセス全体は、密閉された水冷チャンバー内で高真空下で行われます。この真空は極めて重要です。なぜなら、溶融金属から水素、窒素、酸素などの溶解ガスを引き出すからです。これらのガスは、標準的な鋼における内部欠陥や脆性の主な原因となります。

電気アーク

高電流の直流電源を使用して、消費電極の先端と、モールド底部にある溶融金属の浅いプールとの間に電気アークを発生させます。このアークが強烈で局所的な熱を発生させ、電極の先端を制御された滴下(ドリップ・バイ・ドリップ)方式で溶解させます。

水冷モールド

溶融金属は、水冷式の銅製モールド、またはるつぼに滴下します。銅は熱伝導率が非常に高いため、溶融鋼から急速に熱を奪います。これにより、新しいインゴットが下から上へと方向性をもって凝固することが強制され、均一で洗練された結晶構造が促進されます。

VARプロセスの段階的解説

再溶解操作は、インゴットの上下が健全であることを保証するために、3つの明確なフェーズで管理されます。

フェーズ1:始動

プロセスは、電極をるつぼに降ろし、アークを発生させることから始まります。水冷モールドの底に少量の溶融金属がプールを形成し、これが再溶解サイクルを開始させます。この初期フェーズは、インゴットの安定した基盤を確立するために注意深く制御されます。

フェーズ2:定常状態

これがプロセスの主要なフェーズです。電極の先端が溶解するにつれて、一定のアーク長と溶解速度を維持しながら、電極は連続的かつゆっくりと降下されます。金属がモールドに滴下するにつれて、新しいインゴットは上向きに段階的に凝固し、合金元素の偏析が最小限に抑えられた高度に組織化された結晶構造を作り出します。

フェーズ3:ホットトップ

電極がほぼ消費されると、電源は徐々に下げられます。この「ホットトップ」として知られる最終段階は、インゴットの上面が適切に凝固することを保証します。この制御された冷却により、インゴットの上部を使い物にならなくさせる中心的な収縮空洞、すなわち「パイプ」の形成を防ぎます。

トレードオフの理解

VARは例外的に高品質の材料を製造しますが、その利点には無視できない重要な考慮事項が伴います。これはバルク鋼の製造方法ではなく、専門的なプロセスです。

高いコストとエネルギー消費

VARは、すでに一度溶解された金属に対して行われる、エネルギー集約的な二次プロセスです。高度な真空機器と高い電力要件により、VAR鋼は従来の方法で製造されたグレードよりも著しく高価になります。

遅い生産速度

一次製鋼と比較して、VARは非常に遅いプロセスです。その成功の鍵となる制御された溶解速度と凝固速度は、生産の速度と量を本質的に制限します。

インゴットサイズの制限

真空チャンバーとるつぼの物理的なサイズにより、製造できるインゴットの最大直径と重量が制限されます。これは、非常に大きな一枚の部品を必要とする用途にとっては制約となる可能性があります。

VAR鋼を指定すべき場合

VAR処理された材料を選択することは、最終用途の性能要件によって完全に決定される決定です。

- 極度の疲労寿命と信頼性が主な焦点である場合: 内部欠陥が壊滅的な故障につながる可能性がある航空機用降着装置、エンジンベアリング、またはクランクシャフトなどの部品にはVARを指定してください。

- 材料の清浄度と研磨性が主な焦点である場合: 顕微鏡的な介在物が許容されない高級プラスチック射出成形金型や医療用インプラントにはVARが理想的です。

- 費用対効果の高い大量生産が主な焦点である場合: VARは誤った選択です。一般的な建設、自動車車体、構造用途には、従来の製鋼プロセスの方がはるかに適しています。

結局のところ、材料の完全性と性能を妥協できない場合、VARが決定的な選択肢となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスの種類 | 二次溶解/精錬 |

| 主な目的 | 溶解ガス(H、N、O)の除去と結晶構造の精錬 |

| 主な利点 | 高い材料純度、優れた疲労寿命、欠陥のない構造 |

| 理想的な用途 | 航空宇宙部品、医療用インプラント、高性能工具 |

| 主なトレードオフ | 従来の鋼と比較して高コストで生産速度が遅い |

最も要求の厳しい用途向けに高純度の鋼または特殊合金が必要ですか? VARプロセスは、航空宇宙、医療、高性能工具で要求される材料の完全性を達成するために不可欠です。KINTEKでは、これらの重要なプロセスによって製造された材料をサポートし分析するために必要な高度なラボ機器と消耗品の提供を専門としています。当社の専門知識が、品質と信頼性の確保に役立つよう、ぜひご相談ください。お客様固有のラボおよび材料分析のニーズについて話し合うために、今すぐお問い合わせフォームから専門家にご連絡ください。

ビジュアルガイド

関連製品

よくある質問

- アルミニウム真空ろう付けとは?強力でクリーン、フラックスフリーのアルミニウム接合を実現する

- 焼入れの熱処理プロセスとは?最大の硬度を達成するためのガイド

- NRPE作製における真空オーブンの機能は何ですか?純度とバッテリー性能の向上

- 熱分解の危険性とは?環境的、運用的、化学的リスクの管理

- 高温真空炉を使用する目的は何ですか? 1223 K で Ti-Cr コーティングの密着性を最適化する

- CuCr50合金の製造において、真空システムはどのような役割を果たしますか?高密度と優れた純度を実現する

- 焼結炉はどのように機能しますか?優れた材料強度と密度を実現する

- プラスチック熱分解で使用される触媒は?廃棄物から高価値燃料を引き出す鍵