成膜速度の標準単位は、単位時間あたりの厚さを測るものです。特に、原子レベルの精度が要求される半導体製造や材料科学研究などの分野では、オングストローム/分(Å/分)またはナノメートル/分(nm/分)で表現されるのが最も一般的です。

成膜速度は単なる測定値ではありません。それは膜の成長速度を定量化する重要なプロセスパラメータです。その単位を理解することは、成膜される材料の厚さ、品質、最終的な特性を制御するための第一歩となります。

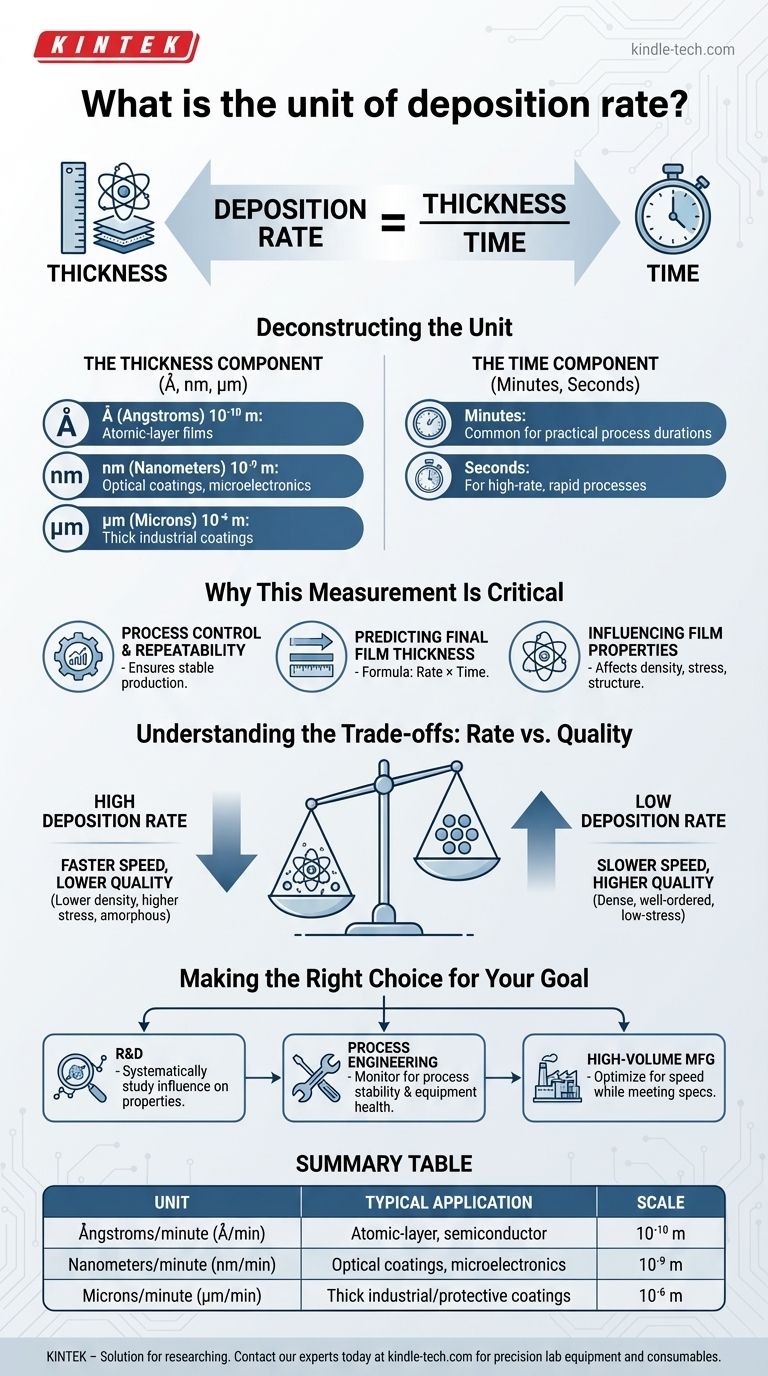

単位を分解する:時間あたりの厚さ

本質的に、成膜速度の単位は非常にシンプルです。長さ(または厚さ)の単位を時間の単位で割ったものです。選択される具体的な単位は、プロセスの文脈と要求される精度によって異なります。

厚さの構成要素(Å、nm、µm)

厚さの単位の選択は、作成される膜のスケールを反映しています。

- オングストローム(Å):1オングストロームは0.1ナノメートル、または10⁻¹⁰メートルです。この単位は、高度な研究や半導体製造で一般的な、数原子層程度の薄膜について議論する際に使用されます。

- ナノメートル(nm):1ナノメートルは10⁻⁹メートルです。光学コーティングやマイクロエレクトロニクスのような薄膜アプリケーションで最も一般的な単位です。

- ミクロン(µm):1ミクロン(またはマイクロメートル)は10⁻⁶メートルです。このより大きな単位は、保護層やパッケージング用のメタライゼーションなど、より厚い工業用コーティングに通常使用されます。

時間の構成要素(分または秒)

時間の構成要素は、通常、成膜中の実用的な利便性のために選択されます。

- 分:多くの成膜プロセスは数分から数時間かかるため、これが最も一般的な単位です。1分あたりの速度は、実用的で理解しやすい数値を提供します。

- 秒:非常に高速なプロセスや非常に短い成膜の場合、急速な変化を捉えるために、ナノメートル/秒(nm/s)で測定される速度がより適切である場合があります。

この測定がなぜ重要なのか

成膜速度を理解することは、信頼性のある再現可能な結果を達成するために不可欠です。これは、あらゆる薄膜成膜プロセスにおいて最も重要な変数の1つです。

プロセス制御と再現性

水晶振動子マイクロバランス(QCM)のような機器で成膜速度をリアルタイムで監視することにより、エンジニアはプロセスが安定しており、ある実行から次の実行まで再現可能であることを確認できます。

最終膜厚の予測

関係は単純です:最終膜厚 = 成膜速度 × 時間。この単純な式により、オペレーターは成膜時間を管理することで、膜の最終膜厚を正確に制御できます。

膜特性への影響

原子が表面に到達する速度は、それらがどのように配置されるかに直接影響します。したがって、成膜速度は、膜の最終的な材料特性(密度、内部応力、結晶構造など)に影響を与える強力な手段となります。

トレードオフを理解する:速度 vs 品質

成膜速度の選択は、単にできるだけ速く進めることではありません。製造速度と得られる膜の品質との間の重要なトレードオフが伴います。

高い成膜速度の影響

高い成膜速度は製造スループットを向上させ、これは商業生産にとって重要です。しかし、原子が理想的なエネルギー位置に落ち着く時間が短くなるため、密度が低く、内部応力が高く、より無秩序な(アモルファス)構造の膜になる可能性があります。

低い成膜速度の利点

成膜速度が遅いほど、一般的に高品質の膜が生成されます。到達する原子は、密で整然とした低応力層を形成するためにより多くの時間と表面移動度を持ちます。これは、精密光学部品や高度なエレクトロニクスのような高性能アプリケーションでしばしば必要とされます。

目標に合った適切な選択をする

「正しい」成膜速度は、アプリケーションに完全に依存します。あなたの目標が、この重要なパラメータをどのように解釈し、使用すべきかを決定します。

- 研究開発が主な焦点の場合:成膜速度を、結晶性、応力、化学量論などの膜特性への影響を体系的に研究するための主要な独立変数として扱います。

- プロセスエンジニアリングが主な焦点の場合:成膜速度を、プロセスの安定性と装置の状態を示す最も重要なリアルタイムインジケーターとして監視します。

- 大量生産が主な焦点の場合:膜の品質、均一性、性能に関する最低限の仕様を確実に満たしながら、可能な限り最高の成膜速度に最適化します。

最終的に、成膜速度をマスターすることは、単純な速度測定を、最終的な材料の構造と機能に対する正確な制御へと変換することです。

要約表:

| 単位 | 代表的な用途 | スケール |

|---|---|---|

| オングストローム/分 (Å/分) | 原子層膜、半導体製造 | 10⁻¹⁰メートル |

| ナノメートル/分 (nm/分) | 光学コーティング、マイクロエレクトロニクス(最も一般的) | 10⁻⁹メートル |

| ミクロン/分 (µm/分) | 厚い工業用/保護コーティング | 10⁻⁶メートル |

成膜プロセスを正確に制御する必要がありますか? 適切な成膜速度は、アプリケーションが要求する膜厚、品質、均一性を達成するための鍵となります。KINTEKでは、研究者やエンジニアがこの重要なパラメータをマスターするのに役立つラボ機器と消耗品(水晶振動子モニターから成膜システムまで)の提供を専門としています。R&Dであろうと大量生産であろうと、当社のソリューションはプロセスの安定性と再現性を確保するように設計されています。お客様の特定のラボニーズをサポートし、薄膜成膜結果を最適化する方法について、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉